Jaume Casals

1.- IntroducciónExpresiones como repetibilidad, método, parámetros de referencia, etc. todavía son poco frecuentes en las empresas del sector gráfico. Realmente, el nivel de normalización en la forma de trabajar en las empresas gráficas es muy bajo. Es habitual que la constancia en los resultados del producto gráfico que una empresa produce dependa más de la estabilidad y nivel tecnológico de sus equipos que no de los criterios y valores de referencia que se tengan en la producción.

Estamos hablando de estandarizar la producción. Este concepto no incluye únicamente el hecho de cumplir con unos estándares determinados, si no que se refiere a trabajar disponiendo de un método y unos procesos descritos suficientemente de forma que el resultado de la producción no dependa de las habilidades particulares de los operarios.

Así pues, todo lo que son especificaciones y recomendaciones para cada fase del ciclo productivo representan también elementos que contribuyen a disponer de un proceso estandarizado.

En un entorno estandarizado el personal involucrado en la producción dispone de instrucciones claras en cuanto a cómo desarrollar su trabajo y de parámetros de referencia que puede valorar, al disponer de los medios y conocimientos necesarios, que permiten asegurar el resultado de la reproducción, su control y la repetibilidad entre trabajos.

En este artículo se da un repaso a las diferentes fases características del ciclo productivo, detallando, en cada caso, qué significa tener el proceso estandarizado y cuáles son las barreras que pueden dificultar el progreso hacia ese escenario, así como el conjunto de elementos necesarios poner en práctica la estandarización.

El proceso productivo del que tratamos es el relativo a la reproducción offset, aunque mucha de la información incluida es de aplicación en otros procesos.

Del mismo modo, se tratan de forma específica las dificultades habituales con el personal que, a su vez, son las más difíciles de superar.

2.- Estándares, especificaciones, recomendaciones y otros

Con frecuencia existe confusión en cuanto a lo que representan los estándares. Revisemos algunos conceptos y temas relacionados que ayudaran a aclarar esta confusión.

- ISO

ISO es la “Organización Internacional para la Estandarización”. Que una empresa tenga la “ISO” no significa que tenga su producción estandarizada. De hecho, la “ISO 9000” es una norma genérica que es de aplicación a cualquier entorno de trabajo. La “ISO 9000” se refiere a la forma en la que se gestiona la producción y sus resultados, pero no entra particularmente a determinar cuáles son los parámetros de referencia ni detalles propios del entorno de producción.

Sin embargo, ISO como organización dispone de descripciones de estándares de aplicación en el proceso gráfico y que describen cómo deben realizarse determinadas operaciones y cuáles son los valores a obtener y mantener en las mediciones. Por ejemplo, una norma ISO característica de aplicación en el ámbito gráfico se refiere a la forma en la que deben realizarse las separaciones de color, o las dimensiones para un libro que se encuentre dentro de la especificación de la norma.

Por otra parte, es posible seguir otros criterios distintos a los que indica ISO. Cuando un proceso de producción cumple con un estándar debe indicar cuál es el estándar. Existen otras organizaciones que establecen otras pautas de trabajo, o que complementan las que propone ISO. Con todo, se debe decir que en nuestro ámbito los estándares de ISO, especialmente en lo que se refiere a valores de referencia, son los más seguidos y los que se entiende que se cumplen cuando no se dice lo contrario.

- Sistema de calidad

Es habitual que un proceso estandarizado se apoye en un sistema de calidad. Un sistema de calidad recoge el conjunto de instrucciones y criterios que se siguen para asegurar la calidad en el proceso.

Cuando alguien independiente y con autoridad suficiente “certifica” que una empresa sigue un sistema de calidad esa empresa puede demostrar al mercado que su producción funciona en base a unos criterios definidos. La eficacia de la producción dependerá de la “calidad “ de los criterios que contemple el sistema. De hecho, ISO 9000 es un sistema de calidad.

Sin embargo, normalmente los sistemas de calidad no sólo incluyen lo que se debe hacer, si no que incorporan mecanismos que permiten evaluar el seguimiento y resultado de la aplicación del sistema. Con ello, el sistema pasa a ser algo dinámico que está en constante evolución adecuándose a las circunstancias que el propio sistema pone en evidencia. Se puede decir que mejora a través de la “retroalimentación”.

- Estándares propios

Es frecuente que en un proceso estandarizado se sigan estándares definidos internamente, muchas veces a partir de los valores de referencia generales, pero adaptados a las propias características de la empresa.

De nada sirve seguir un estándar si a la hora de la verdad los operarios se sienten “incómodos” con los resultados y acaban ignorando los estándares para llegar a una producción como la que se está acostumbrado.

Es más importante disponer de unos criterios claros que se sigan que no los estándares en si mismo. Lo importante es que los criterios sean suficientemente consistentes y permitan que el proceso de producción sea independiente de las particularidades de cada operario, disponiendo de linealidad en la producción.

Aunque un determinado estándar indique que la densidad de trabajo para el color negro es 1,80 para un determinado conjunto de elementos, si en ese caso se cree que se obtienen mejores resultados trabajando a 1,70 se puede decir que el sistema está igualmente estandarizado. Simplemente, se debe considerar ese 1,70 como un valor de referencia a seguir, con las tolerancias que se establezcan.

- Estándares de facto

Por otra parte se encuentra lo que pueden llamarse “estándares de facto”.

La principal diferencia entre un estándar “independiente” y un estándar “de facto” es la forma a través de la que ha llegado a serlo.

Mientras que los estándares “independientes” han sido desarrollados por amplio consenso entre partes implicadas en el proceso y sin ningún ánimo de beneficiar a ninguna marca comercial, el estándar “de facto” se ha convertido en tal como consecuencia de su amplia adopción en el mercado, y puede ser o no reconocido por los organismos independientes. Sin embargo, en la práctica se ha convertido en un estándar.

En este sentido se puede decir que la utilización del PDF es un estándar de facto, así como lo es la utilización de las guías de colores de Pantone.

Que un estándar sea “de facto” no indica necesariamente que no sea válido. Simplemente no se trata de algo respaldado por la independencia de un grupo de personas o empresas que han perseguido en el desarrollo del estándar obtener el conjunto de criterios más recomendables para esa operación.

Es frecuente que un estándar de facto acabe convirtiéndose en un estándar reconocido por los organismos para la estandarización.

- Especificaciones y recomendaciones

Las especificaciones, que habitualmente son recomendaciones, no pertenecen a ningún estándar, aunque es normal que se vayan refiriendo a estándares en concreto o se alimenten de ellos en sus contenidos.

Se trata de propuestas de formas de trabajo preparadas por profesionales o grupos de profesionales. Su fiabilidad y eficacia depende de su origen, así como de si el entorno de trabajo que se ha tenido en cuenta en su preparación se corresponde o no con el del propio campo de aplicación.

Normalmente son más prácticas que las propias normas, y utilizan un vocabulario más próximo al operario, por lo que son más fáciles de seguir.

Es habitual que en un entorno de producción hayan llegado una serie de especificaciones o recomendaciones para un determinado proceso, y que, a pesar de que se desconozca su origen, se tomen como estándar.

3.- El personal

Para conseguir la estandarización es imprescindible contar con la colaboración del personal. Probablemente esta sea la barrera más importante a superar.

Es habitual que el operario del sector gráfico esté acostumbrado a que su aprendizaje provenga mayoritariamente de la propia experiencia. Esto genera vicios en la forma de trabajar que se han transformado con el tiempo como “metodología” que es difícil de alterar.

Además, el hecho de que los superiores con frecuencia tengan menos conocimientos sobre la resolución de problemas durante la producción que ellos mismos, hace que el diálogo para cambiar las formas de trabajar sea difícil.

Por otra parte, es frecuente que muchos operarios tengan respeto a aprender nuevas técnicas, ya que durante el aprendizaje se pondrán de manifiesto sus conocimientos.

Sin embargo, el progreso hacia la estandarización sólo será posible si se consigue mejorar en la base de conocimientos, de forma que el conjunto de personal entienda de qué se le habla cuando se introduzcan los estándares.

Por todo ello, es importante antes que nada crear un ambiente receptivo entre el personal. Es importante valorar los conocimientos adquiridos con la experiencia y transformarlos en un medio de introducir nuevos conocimientos.

Por ejemplo, sería bueno que se preparara un plan de formación a partir de las necesidades que ellos mismos expresaran. Posiblemente en la preparación de lista de temas a tratar, ellos deberían realizar sus aportaciones, e incluso invitarlos a que lideraran la formación en aquellos casos en los que se trate de líderes de grupo, por sus conocimientos prácticos.

4.- Estandarizar en los contactos con el cliente previos al trabajo

La relación con el cliente es el primer momento en el que es necesario normalizar la forma de trabajar. De hecho, algunos de los problemas que luego aparecen en producción y que afectan a la productividad provienen de falta de información o de errores en el material entregado por el cliente.

En el momento de solicitar un presupuesto, se debe asegurar que se está entendiendo suficientemente el trabajo. Resulta conveniente disponer de un formulario que asegurara que se recogen todos los detalles necesarios para preparar el presupuesto del trabajo.

Luego, una vez confirmado el pedido, en el momento de entregar el material a reproducir, es imprescindible que se adjunte al material la documentación descriptiva del contenido. Muchas empresas tienen fichas para adjuntar al material, en las que se anotan los detalles del contenido. Algunas organizaciones como gremios o asociaciones de usuarios han preparado propuestas para ayudar al sector.

Sin embargo, el problema fundamental es que los clientes no parecen dispuestos a rellenar cuestionarios. Se debe disponer de alguien en la empresa que se preocupe de que la información llega clara, rellenando el formulario y, en su caso, consultando al cliente. Esta persona puede ser el propio comercial o quien recoja el trabajo, o la figura del CSR o Representante de Servicios al Cliente.

5.- Estandarizar en la preimpresión

Realmente, la preimpresión es la fase de la producción más difícil de estandarizar. Cada trabajo exige un trato particular, y el tiempo dedicado es en muchos casos impredecible. Sin embargo, se debe progresar hacia una normalización en la forma de trabajar.

Aspectos como la lineatura de trama a utilizar en función del soporte, la resolución de escaneado según la lineatura, el tamaño mínimo de los textos, el nivel de trapping a aplicar, el nivel mínimo de trama reproducible, etc. son especificaciones que deben quedar establecidas dentro de la estandarización del proceso.

Hay conceptos de base que deben estar muy claros. Aspectos como qué es una imagen vectorial o en mapa de bits, los formatos de imagen recomendados en cada caso, que significan los formatos de fichero PS y PDF, la profundidad de color, la resolución y la lineatura, etc. deben formar parte de los conocimientos que todo el personal debe tener.

La separación de color es un aspecto que típicamente crea diferencias en las formas de trabajar. Cada operario aplica sus criterios y, en la mayoría de casos, sin unas razones concretas más allá de una especie de intuición en base a los resultados.

Es habitual que no se conozca como puede condicionar la ganancia de punto o el perfil de reproducción del proceso a utilizar en impresión en la separación del color, con lo que se apliquen valores de conversión no adecuados o, incluso, no se sepa que se pueden modificar.

Finalmente, es conveniente normalizar la forma de almacenar los ficheros en los ordenadores y en el servidor, así como la política en las copias de seguridad.

6.- Estandarizar en la verificación de ficheros

La verificación de ficheros merece un capítulo aparte de la preimpresión por su importancia. De hecho, lo primero que sería conveniente es que se implantara esta verificación.

Es habitual que se piense que esta verificación ya se hace de un modo u otro al abrir el trabajo para ponerse a trabajar con él. Sin embargo, el momento de realizar esta revisión del material recibido es precisamente cuando se recibe, ya que se podrán solucionar de forma más efectiva y con más tiempo las deficiencias encontradas.

Muchas veces no se sabe por dónde empezar en la verificación. Se examina el contenido del material digital, se abren los ficheros y se asegura que todo puede abrirse y no falta nada (en caso contrario se esperaría que el programa diera algún error), etc... Esta forma de trabajar exige que el operario tenga altos conocimientos de preimpresión y los condicionantes que se han marcado en la empresa.

Es preferible disponer de una herramienta destinada a esta verificación. Se trata de los programas de preflight o de verificación de ficheros. Estos programas se configuran según los condicionantes y especificaciones que la empresa imponga, de forma que en la revisión de los ficheros recibidos, el programa indicará las deficiencias según los criterios introducidos.

Además, informará sobre el material faltante y emitirá un informe del resultado de la verificación con ubicación de los diferentes elementos para adjuntar al trabajo y facilitar la operativa a las fases siguientes de producción.

7.- Estandarización en la impresión

Probablemente estandarizar en la impresión sea más simple que en preimpresión por la naturaleza del proceso y por la disponibilidad de estándares más claros.

Sin embargo, se trata de un proceso con muchos más años en que “las cosas se han hecho del mismo modo”, de forma que existe una resistencia mucho mayor al cambio.

En la estandarización en la impresión existen fundamentalmente cinco áreas de mayor importancia:

- Ajustes de la máquina:

Nos referimos a lo relativo a presiones, pinzas, etc. Las indicaciones del fabricante deberán ser la referencia para estos ajustes. Normalmente se trata del aspecto en que hay más cumplimiento de estas especificaciones.

- Solución de mojado:

Aunque con las instalaciones más recientes una vez ajustados los niveles de concentración de aditivo, pH, conductividad, concentración de alcohol y temperatura, éstos se mantienen por sí solos, es importante que comprenda su significado y la relación entre ellos.

- Densitometría:

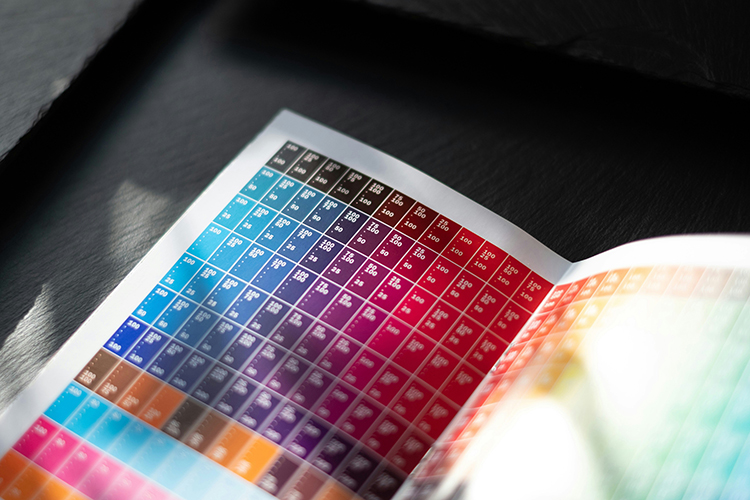

Probablemente se trate del gran referente cuando se habla de estandarizar. Fácilmente se piensa en valores de densidad al hablar de estándares. Sin embargo, la estandarización en densitometría va mucho más allá de los valores de densidad. Lecturas como el equilibrio de color, el contraste de impresión o el deslizamiento tienen gran importancia y pueden aportar una información de gran utilidad en la producción.

Habitualmente el problema reside en el desconocimiento de la existencia de estos valores y, obviamente, su significado y como afectan al resultado. Así pues, uno de los primeros pasos en la estandarización es la formación en estos aspectos. Naturalmente, se entiende que convendrá disponer de los medios para medir.

- Conocimiento del comportamiento de los propios equipos:

Para poder realizar las compensaciones necesarias al preparar las planchas se debe conocer cuál es el comportamiento de los equipos de impresión con cada uno de los conjuntos de variables. También será importante conocer las limitaciones técnicas de los equipos por si éstas pueden afectar a la forma en la que plantean los trabajos.

- Mantenimiento:

El mantenimiento preventivo es un aspecto clave que garantizará el buen funcionamiento de los equipos en producción. Se debe preparar un plan de mantenimiento preventivo y respetarlo.

La barrera característica en este sentido es la “falta de tiempo” por la presión del trabajo. Se debe hacer un esfuerzo para que esta no sea una barrera e incluir el mantenimiento en la programación de los trabajos como uno más.

9.- Proceso de implantación de la estandarización en una empresa característica

Llegados a este punto, quizás la duda está en por dónde empezar. Entendemos que en cada caso se debe preparar un plan de progreso desde la situación actual hasta disponer de un sistema de producción estandarizado.

Damos a continuación un esquema que puede resultar de ayuda para preparar el propio plan de progreso.

- Establecer objetivos

- Establecer un sistema con indicadores para medir el progreso

- Concienciar al personal involucrado y con responsabilidades en la organización de la importancia de disponer de un sistema estandarizado.

- Recoger opiniones sobre posibles áreas de mejora

- Elegir y adoptar un sistema de estandarización

- Elegir los tipos de trabajo que merecen estandarización

- Formar al personal sobre las temáticas relativas a la estandarización

- Identificar el comportamiento de los equipos y los materiales con respecto a los parámetros que se quieren controlar

- Implantar de forma oficial y progresiva el sistema de estandarización

- Reducir progresivamente las tolerancias

- Seguir el progreso a través de los indicadores

- Mantener y mejorar los niveles conseguidos