Jaume Casals

Hasta ahora, la acción del impresor hacia el mercado ha sido muy pobre. Simplemente su actividad era una respuesta a las necesidades de la sociedad en cuanto a material impreso. El hecho de vincular al cliente a la propia empresa y evitar que se vaya a la competencia se conseguía a través de una serie de factores que tenían más que ver con las propias posibilidades de producción y con la calidad de producto que con acciones específicas de mercado.Así pues, en la historia de la industria gráfica se identifica el arte y la artesanía para obtener los textos y las imágenes como primer elemento diferenciador de la oferta. Más adelante se centró casi todo en la capacidad de producción de manera que los clientes con alto volumen de material gráfico se dirigían a empresas específicas que pudieran realmente producir ese nivel, ese tamaño o ese acabado específico.

En breves palabras eso fue lo que sucedió hasta hace pocos años. Vino después una etapa en la que creció la fiebre hacia maquinaria de mayor tamaño y más rápida para diferenciar la oferta con la competencia a nivel de una entrega más corta y mayores facilidades en las etapas posteriores de encuadernación. Más recientemente entraron a formar parte de esta lucha las ventajas de las nuevas tecnologías, primero a nivel de preimpresión y, más recientemente, a nivel de impresión, tanto para acortar y acelerar el proceso productivo convencional como para introducir nuevos caminos de producción mediante la impresión digital.

Pero todo esto está al alcance de un número elevado de industriales gráficos y la diferenciación se desvanece progresivamente. Hoy en día necesitamos diferenciarnos de la competencia a través de aspectos menos emanantes de las máquinas y mucho más generados por elementos de organización, control, acortamiento de tiempos, etc. Muy específicamente los elementos decisorios para una mejor competitividad son:

- Entregas más rápidas y fiables.

- Ciclo de producción completo para productos específicos.

- Servicios más amplios que cubran mejor las necesidades del comprador de impresos.

- Calidad mejor pero, sobre todo, más constante.

- Acortamiento del ciclo de producción.

- Costos más bajos para poder ofrecer unos precios más agresivos en el mercado.

Si se analiza con suficiente atención, este conjunto de elementos puede obtenerse a través de una mejor productividad (eficiencia) que la de la competencia en el segmento específico del mercado al que se sirve.

Por tanto, lo que interesa actualmente es un progreso continuo en productividad de forma que se genere una diferencia positiva con la competencia. Pero ¿cuál es el nivel de productividad que precisamos para ello? Simplemente un nivel que sea mayor que el de nuestra competencia en este preciso momento, teniendo en cuenta el tipo de producto, la maquinaria que se utiliza y el conjunto de factores que influyen en el servicio.

Probablemente conocer la productividad actual sea la mayor dificultad en poder avanzar. La mayoría de talleres gráficos no conocen su verdadera productividad actual en función de parámetros que sean homologables o comparables con los de la competencia. Recordemos cómo se puede medir la productividad. Se debería dividir el ciclo de producción en operaciones específicas y, dentro de cada una de ellas, identificar los parámetros básicos de productividad tales como:

- Tiempos de preparación de la máquina de imprimir (puesta a punto, etc)

- Velocidad de producción (tiempo que se tarda en realizar un tiraje específico, por ejemplo, de 10.000 hojas)

- Porcentaje de tiempo no productivo (debido a limpieza, reparaciones, esperas, etc).

- Nivel habitual de mermas expresado en forma de porcentaje de producto semielaborados no válidos.

- Porcentaje de planchas no útiles.

- Etc.

Para poder obtener esta información en forma fiable se ha de establecer un sistema de recogida de datos en la empresa (algunas empresas ya lo tienen) que sea suficientemente bien planificado para que se recoja realmente todo lo que representa el tiempo y los materiales que se dedican a la producción.

Todo ello puede clasificarse por etapas en el proceso productivo y, dentro de cada etapa, dividir el tiempo de actividad en efectivo y no efectivo.

Toda esta información debe suponer un conjunto de tiempos que coincidan con las horas de presencia de los grupos de trabajo en cada sección. Si es así, se puede entonces calcular el tiempo medio por operación dividiendo el tiempo total de un período por el número de operaciones de la misma índole que se han llevado a cabo. Por ejemplo, se tendrá el tiempo medio de puesta a punto (que se habrá de clasificar por cada tipo característico de trabajo), la velocidad media por hora, las actividades que suponen tiempo no efectivo y, sobre todo, el porcentaje de tiempos no efectivos sobre el tiempo total de presencia.

Tengamos en cuenta que todo este tiempo no es solamente el coste que representa la mano de obra empleada para ello sino, también, las amortizaciones, la duración del ciclo productivo de cada trabajo, la ocupación de espacio, los gastos generales, etc, que tienen repercusiones en ese costo por hora de la actividad de la empresa.

Cualquier reducción que se consiga en estos tiempos registrados, no solamente contribuye a un abaratamiento del coste correspondiente sino (y quizás sobre todo) a un aumento de capacidad de producción que se podrá llenar con otros trabajos que tendrán un costo casi nulo de cada uno de esos elementos de producción. Esto será, por tanto, un aumento notable en la productividad que permitirá, a su vez, una oferta de precios mucho más bajos en el mercado.

Por otra parte, cuando hablamos de calidad, estamos muy habituados a relacionarla simplemente con las características del producto. Ya aprendimos a incluir en ese concepto de «calidad» el servicio, la atención al cliente, etc. Pero la calidad del proceso o en el proceso es algo diferente. Se trata de obtener el producto semielaborado (o terminado) con unas características tales (calidad) que evite mermas y asegure la calidad del producto final.

En otras palabras, se trata de obtener, durante la producción, unos elementos que participan directa o indirectamente en el producto final que no tengan (idealmente) ningún rechazo en la propia fase o en las posteriores y cumplan con los estándares establecidos.

En artes gráficas tenemos todavía poca conciencia de este concepto y, en cambio, con la excusa de una buena calidad final, consideramos una buena «inversión» rechazar porcentajes inaceptables de productos semielaborados en muchas de las etapas intermedias del ciclo de producción.

Todo ello está teniendo un impacto directo (y mucho mayor de lo que muchos creen) en los resultados económicos netos de la empresa. En general, esta influencia de la calidad en la productividad es debida a cuatro aspectos deficitarios:

- Falta de una planificación estratégica de la calidad en el proceso.

- Poco análisis y poca voluntad de resolución de los problemas de calidad o de causas de rechazo que aparecen.

- Falta de un cálculo habitual de los costos de la no calidad y de los resultados de aplicación de mejoras.

- Ausencia de algún modelo de gestión de la calidad.

Probablemente estos cuatro aspectos están muy entrelazados y resulta habitual en las empresas de artes gráficas observar que no existe ningún tipo de planificación estratégica de la calidad. Lo más importante es mantener un registro de la influencia de la falta de calidad en los procesos en los resultados económicos netos de la empresa.

En cambio, si se actúa hacia este objetivo, se obtienen reducciones en los desperdicios, se minimiza el tiempo del ciclo productivo, se obtiene mayor capacidad de producción y se optimiza la rentabilidad de la empresa.

Estandarización en la impresión

Probablemente estandarizar en la impresión sea más simple que en preimpresión por la naturaleza del proceso y por la disponibilidad de estándares más claros.

Sin embargo, se trata de un proceso con muchos más años en que "las cosas se han hecho del mismo modo", de forma que existe una resistencia mucho mayor al cambio.

En la estandarización en la impresión existen fundamentalmente cinco áreas de mayor importancia:

Ajustes de la máquina: Nos referimos a lo relativo a presiones, pinzas, etc. Las indicaciones del fabricante deberán ser la referencia para estos ajustes. Normalmente se trata del aspecto en que hay más cumplimiento de estas especificaciones.

Solución de mojado: Aunque con las instalaciones más recientes una vez ajustados los niveles de concentración de aditivo, pH, conductividad, concentración de alcohol y temperatura, éstos se mantienen por sí solos, es importante que se comprenda su significado y la relación entre ellos.

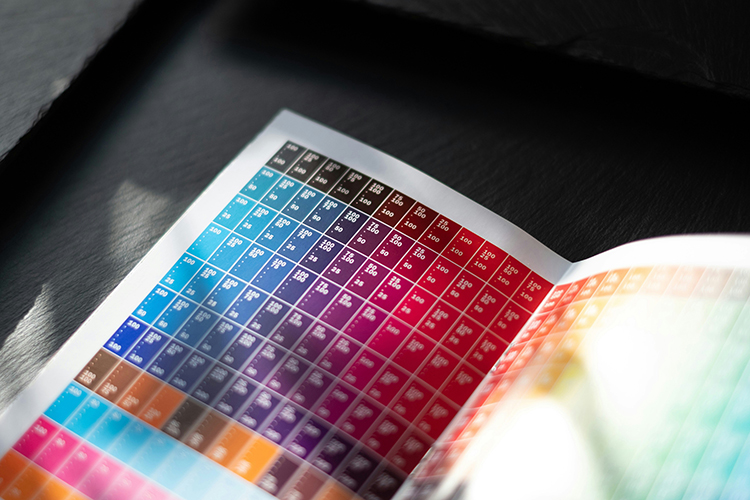

Densitometría: Probablemente se trate del gran referente cuando se habla de estandarizar. Fácilmente se piensa en valores de densidad al hablar de estándares. Sin embargo, la estandarización en densitometría va mucho más allá de los valores de densidad. Lecturas como el equilibrio de color, el contraste de impresión o el deslizamiento tienen gran importancia y pueden aportar una información de gran utilidad en la producción.

Habitualmente el problema reside en el desconocimiento de la existencia de estos valores y, obviamente, su significado y cómo afectan al resultado. Así pues, uno de los primeros pasos en la estandarización es la formación en estos aspectos. Naturalmente, se entiende que convendrá disponer de los medios para medir.

En muchos casos se está midiendo densidad, pero nada más. Frecuentemente la tira de control es de "fabricación propia" y no incorpora otros elementos útiles. Se debe, pues, asegurar que la tira de control a utilizar permitirá la lectura del conjunto de valores representativos.

Una gran opción son los densitómetros de barrido, cada día más al alcance. En ellos, se pueden introducir los valores de referencia a conseguir, de forma que el sistema indique directamente dónde actuar. ¡Más fácil imposible!

Estos sistemas aportan información sobre el resto de parámetros, siendo, a su vez, una forma de que los operarios descubran su utilidad al tener alertas sobre variaciones.

Además, el hecho de almacenar la información relativa al trabajo, permite ser más constante en las reediciones de trabajos, así como mantener un registro del conjunto de la producción para su evaluación.

Conocimiento del comportamiento de los propios equipos: Para poder realizar las compensaciones necesarias al preparar las planchas se debe conocer cuál es el comportamiento de los equipos de impresión con cada uno de los conjuntos de variables. También será importante conocer las limitaciones técnicas de los equipos por si éstas pueden afectar a la forma en la que plantean los trabajos.

Mantenimiento: El mantenimiento preventivo es un aspecto clave que garantizará el buen funcionamiento de los equipos en producción. Se debe preparar un plan de mantenimiento preventivo y respetarlo.

La barrera característica en este sentido es la "falta de tiempo" por la presión del trabajo. Se debe hacer un esfuerzo para que esta no sea una barrera e incluir el mantenimiento en la programación de los trabajos como uno más.