Redacción Alabrent

Taiyosha Co., Ltd., una imprenta japonesa con 82 años de historia y una larga trayectoria, también enfrentó estos desafíos, agravados por el envejecimiento de su plantilla. Taiyosha se especializa en libros educativos, materiales de referencia, biografías empresariales, diccionarios y guías de exámenes.

El presidente Shigenori Daido ya había tomado medidas para diversificar la empresa más allá de la impresión para el mercado educativo, expandiéndose hacia nuevos negocios como servicios de relaciones públicas, planificación de eventos y programación de clases para niños. Sin embargo, reconoció que también era esencial modernizar sus operaciones principales de impresión para asegurar el futuro de la empresa.

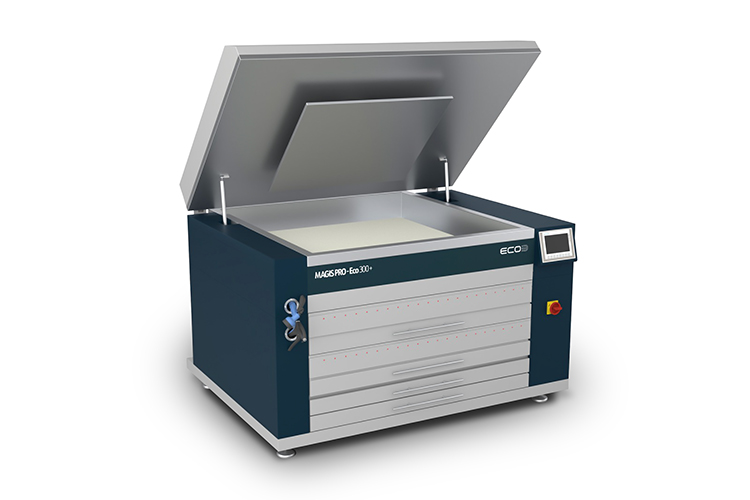

Tomoyuki Hori, Director General de la División de Preimpresión, se asoció con ECO3 para automatizar la fabricación de planchas de Taiyosha. Anualmente producen 90.000 planchas Energy Elite con dos sistemas CtP Avalon N8-90.

"El reto consistía en gestionar cinco tipos de planchas con diferentes perforaciones desde nuestros dos sistemas CtP ECO3. Necesitábamos una solución que pudiera gestionar esta complejidad y, al mismo tiempo, reducir el trabajo manual".

Con el apoyo de ECO3, Taiyosha implementó el Sistema de Transporte de Planchas (PTS), optimizando la manipulación de planchas y aumentando la eficiencia. En este flujo de trabajo automatizado, el sistema de preimpresión Apogee añade códigos QR a cada plancha. Las planchas generadas por los dos sistemas CtP se fusionan en un único riel de transporte. Los códigos QR se escanean para determinar los requisitos correctos de perforado y plegado. Las punzadoras dobladoras de BEIL Systems se encargan de esto. La información del trabajo se imprime en el reverso de cada plancha mediante una impresora de inyección de tinta. Finalmente, las planchas se clasifican en 10 apiladores, garantizando que los juegos frontal y posterior estén correctamente agrupados para facilitar su transporte a las prensas de impresión correspondientes.

Con la implementación de PTS, Taiyosha redujo la intervención manual en un 80% y el número de operadores de preimpresión de cinco a dos. Yamazaki Shota, subdirector de la División de Preimpresión, resumió el impacto del nuevo sistema:

"Antes, el punzonado y el plegado solían requerir horas extra o se aplazaban al día siguiente, incluso cuando las planchas se preparaban a tiempo. Ahora, todo se completa dentro del horario laboral, sin rayones ni retrasos. El sistema ha reducido con éxito la mano de obra, las horas de trabajo y los problemas con las planchas".

Sin embargo, aún existen más oportunidades de automatización. La incorporación de un Expert Loader (un sistema automatizado de carga de palés CtP con capacidad para 1200 planchas) al segundo sistema CtP podría optimizar aún más la manipulación de las planchas. Además, la automatización de la imposición dentro del flujo de trabajo de Apogee mejoraría la eficiencia.