Redacción Alabrent

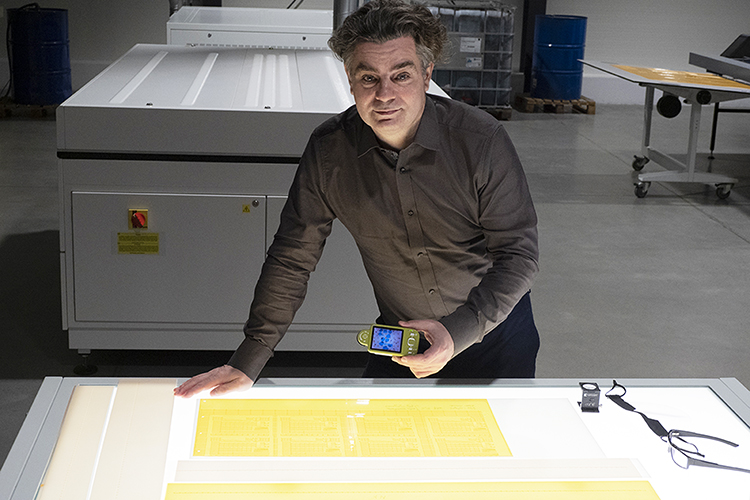

Fue mientras estudiaba egiptología en la Universidad de Varsovia cuando Malengowski topó por primera vez con el proceso de preimpresión, en ese momento para la impresión offset. “Gran parte del trabajo de un egiptólogo implica la copia de escrituras antiguas, como los jeroglíficos, y aprendí a utilizar varios tipos de programas informáticos para hacerlo, así que en cierto modo está relacionado con lo que hago ahora”. Dedicado por completo a la preimpresión, trabajó para varias empresas de preimpresión flexográfica hasta que, confiado en que podría proporcionar una mayor calidad de servicio al cliente, fundó Fleksograf studio prepress en 2001. El primer año, la empresa tenía cinco empleados, y desde entonces ha crecido con dos emplazamientos con 35 personas que proporcionan una gama completa de servicios de preimpresión de alta calidad, que incluyen la fabricación de aproximadamente 10 000 m2 de planchas flexográficas por año, para una amplia variedad de clientes de toda Europa en mercados como el de la alimentación y la higiene.

Malengowski afirma que “todo lo que hemos logrado hasta ahora ha sido gracias a un pensamiento innovador, trabajo duro, un enfoque centrado en la calidad y en nuestro conocimiento de la impresión flexográfica. Cuando empecé en esta industria, había como mucho máquinas de cuatro colores y las planchas estaban hechas de goma, no había ningún fotopolímero disponible en ese entonces”.

Solo lo mejor

“Con Fleksograf studio prepress, quería tratar con clientes que produjeran trabajos de alta calidad y, para ello, debíamos ser capaces de ofrecerles las planchas de más calidad existentes en Polonia. Esto tuvo que complementarse con un excelente servicio al cliente, que mi excepcional equipo ha sido capaz de ofrecer desde el primer día. Nuestros clientes acuden a nosotros por dos razones: primero, por nuestra experiencia en la impresión flexográfica de banda ancha, y segundo porque el porcentaje de impresiones fallidas al usar las KODAK FLEXCEL NX Plates de Miraclon es muy bajo (solo alrededor del 1 %), una gran ventaja para la producción para nuestros clientes”.

Para asegurarse de que Fleksograf studio prepress cumple su promesa de calidad inigualable, Malengowski también ha sido muy selectivo en cuanto al equipo de preimpresión que utiliza la compañía. “Nuestro enfoque es un poco diferente”, afirma. “Usamos exclusivamente FLEXCEL NX y, más recientemente, FLEXCEL NX Ultra Plates. Y, como tenemos una solución de fabricación de planchas que es casi perfecta, no vemos ninguna razón para ofrecer a los clientes otras soluciones. El hecho de que utilicemos estas soluciones, junto con nuestro conocimiento y experiencia en flexografía y FLEXCEL NX, son razones importantes para que nuestros clientes trabajen con nosotros”.

El estudio de preimpresión de Fleksograf invirtió inicialmente en el sistema FLEXCEL NX en 2010 como una tecnología de sustitución única que ofrecía la calidad y estabilidad de las tecnologías combinadas KODAK ThermoFlex y analógica usadas anteriormente.

“En ese momento, yo ya tenía 10 años de experiencia en la flexografía”, continúa Malengowski, “así que cuando me di cuenta de que FLEXCEL NX combinaba la consistencia de los puntos con una alta calidad de impresión, me convencí de que era una tecnología innovadora y que era el camino a seguir. Sin embargo, fue un movimiento bastante arriesgado porque, en ese momento, la laminación de planchas con TIL era un tema controvertido en el mercado flexográfico polaco. Sin embargo, ahora puedo decir que la decisión fue buena; después de muchos años en los que el mercado polaco estuvo dominado por otros actores, nuestros clientes finalmente obtuvieron lo que estaban esperando: planchas estables con una verdadera reproducción de punto superior plano uno a uno, con una excelente calidad y consistencia en la impresión”.

Lo mejor, todavía mejor

Después de haber disfrutado de un gran éxito con el FLEXCEL NX System, cuando Malengowski supo que la División de Flexografía de Kodak (que ahora es la empresa independiente Miraclon) iba a presentar en la feria drupa 2016 una nueva solución para la fabricación de planchas que ofrecía las mismas ventajas de transformación que FLEXCEL NX, pero en un entorno de alta velocidad, sin disolventes ni COV, estaba deseando verlo por sí mismo.

“Desde que vimos los resultados de impresión por primera vez”, dice, “sabíamos que era una solución universal que cambiaría las reglas del juego y que sería perfecta para imprimir tanto en papel de aluminio como en cartón. Y, al usar un proceso de base acuosa, libre de COV, también cumplía con el requisito de nuestros planes de inversión, y de nuestro lema 'Be eco, choose water' (Sé ecológico, elige el agua), para un sistema ecológico”.

Sobre esa base, comenzó las conversaciones en 2018 sobre la instalación de un sistema beta, que fue entregado finalmente en 2019 “gracias al compromiso de Grant Blewett y Jacek Gali ski”. Malengowski está impresionado con los resultados: “Hemos descubierto también que las planchas FLEXCEL NX Ultra Plates ofrecen múltiples beneficios, incluyendo una excelente calidad de impresión, estabilidad y consistencia en la prensa, a la que nuestros clientes se han acostumbrado. En cuanto a la calidad, incluso tenemos un cliente que está usando FLEXCEL NX Ultra Plates para imprimir 175 lpi o incluso 200 lpi. Ahora también suelen producir ciertos trabajos usando flexografía que antes tenían que imprimir en huecograbado”.

“También cabe destacar que los puntos se reproducen uno a uno, lo que permite realizar pruebas comparables y obtener los resultados reales en una prensa flexográfica. Al usar las NX Ultra Plates, la densidad óptica de la tinta es mayor, por lo que el color es más fuerte. Por lo tanto, nuestros clientes pueden utilizar tintas con una menor concentración de pigmentos, que son más baratas. Y los aniloxes usaban tinta sin transferencia, lo que también es más rentable. Nunca hemos tenido ningún problema con, por ejemplo, los clientes que piden planchas adicionales basadas en un diseño antiguo, simplemente las montan en la prensa y reproducen el trabajo sin problemas.

“NX Ultra también proporciona una excelente transferencia de tinta y las planchas no necesitan ser lavadas durante una tirada. Y el tiempo de producción de la plancha es mucho más corto con NX Ultra: el tiempo desde que comienza el proceso hasta el punto en que la plancha está lista para la impresión es tan solo de unos 50 minutos”.

En cuanto a los “beneficios ecológicos” que ofrece la FLEXCEL NX Ultra Solution, Malengowski considera que, si bien la pandemia ha reducido temporalmente la preocupación en el medio ambiente, el enfoque en la preservación del planeta volverá con más fuerza que antes. Al respecto, dice: “Por eso nos concentramos en planchas lavables con agua, un proceso basado en el agua para proteger mejor el medio ambiente. Al utilizar el proceso a base de agua, estamos mejorando el entorno de trabajo de nuestros empleados al deshacernos de los olores y emisiones de los disolventes”.

Cuando la calidad importa

Al igual que otros negocios, Fleksograf studio prepress también ha tenido que hacer frente al impacto de la pandemia, como observa Malengowski: “La situación ha cambiado de forma muy significativa. Al principio, logramos mantener la continuidad de nuestro trabajo y pudimos trabajar por turnos. Pero con el aumento de los casos de COVID-19, tuvimos que idear una solución diferente y establecimos un sistema, a través de un enlace especial con el servidor de nuestra empresa, para permitir a la gente que podía, trabajar a distancia desde su casa”.

Sin embargo, sigue siendo optimista sobre el futuro de Fleksograf studio prepress: “Como hemos hecho hasta ahora, ofrecer servicios de alta calidad es lo que nos impulsa desde el primer momento en el que un cliente contacta con nosotros. Nuestro principal objetivo es asegurarnos de que nuestros clientes estén satisfechos, no solo con nuestros productos sino también con nuestro compromiso y apoyo. Para lograrlo, a través de nuestro uso continuo de FLEXCEL NX y FLEXCEL NX Ultra, seguiremos centrándonos en hacer que el proceso de producción de planchas flexográficas y nuestra relación con los clientes sean lo más respetuosos posible con el medio ambiente. También nos centraremos en aumentar nuestra eficiencia a través del teletrabajo; para ello, tenemos previsto establecer sucursales en el extranjero de Fleksograf studio prepress, así como colaborar con otras empresas a través de Internet. Con todo ello, seguiremos demostrando a nuestros clientes que, si se quiere obtener lo mejor, lo que de verdad importa es la calidad”.