Redacción Alabrent

La impresión flexográfica en cartón ondulado normalmente se lleva a cabo con tintas base agua. El secado de estas tintas implica la evaporación en el aire y absorción en el cartón del componente de agua, mientras que los componentes sólidos precipitan sobre la superficie del cartón. En circunstancias normales, estas tintas muy líquidas se secan con gran rapidez; la mayoría de las máquinas de impresión flexográfica para cartón ondulado no tienen una unidad de secado especial.

Para obtener los mejores resultados en cuanto a color y calidad de impresión es importante asegurarse de que exista una capa de tinta lisa y del mismo espesor constante. Una capa de tinta excesivamente gruesa o irregular no solo da lugar a problemas de calidad, sino también a problemas de secado. Si la tinta no se seca con la suficiente rapidez en el cartón, puede manchar la parte posterior de la siguiente pieza de cartón o provocar retrasos en el departamento de acabado.

En la actualidad, la mayoría de las tintas de calidad son sometidas a rigurosos análisis y pruebas por sus fabricantes, incluidas sus características de secado, para ofrecer un rendimiento óptimo en la máquina de impresión. Por lo tanto, si se produce un problema de secado a pesar de utilizar tintas de un proveedor de confianza, es muy probable que la causa no se encuentre en la tinta sino en el entorno de producción.

Conseguir que la tinta llegue a su destino final de una forma constante y estable no es tan sencillo, ya que están involucrados los rodillos anilox, las rasquetas, las planchas y los sustratos. Solo hay que pensar que imprimir una imagen a todo color puede necesitar unos 2 cm3 de tinta. Para conseguirlo, el flujo de tinta debe comenzar con un volumen considerablemente mayor, posiblemente de unos 10 cm3, ya que aproximadamente un 50 % del volumen inicial pasa la primera boquilla, desde el rodillo anilox a la plancha, y otro 50 % pasa la segunda boquilla, desde la plancha al cartón. Es esencial poder controlar todos los factores involucrados para transferir la cantidad idónea de tinta al sustrato, lo cual, a su vez, asegura una calidad de impresión adecuada y el secado correcto.

Si se producen problemas de secado, añadir un disolvente de secado puede solucionar el problema a la perfección, por ahora. Pero no deje de tener en cuenta esta breve lista de comprobación para posiblemente conseguir una solución más duradera:

1) Tinta

Asegúrese de que la tinta es la idónea para este trabajo, ha sido adquirida a un proveedor de confianza y el lote es el correcto.

2) Entorno de producción

La temperatura del taller de impresión o de la máquina afecta a la viscosidad de la tinta, lo cual podría influir en su comportamiento.

3) Máquina de impresión

Compruebe la boquilla entre el rodillo anilox y la plancha, así como la boquilla entre la prensa y el sustrato. Si se transfiere demasiada tinta a la superficie del cartón ondulado, se producirán problemas de secado.

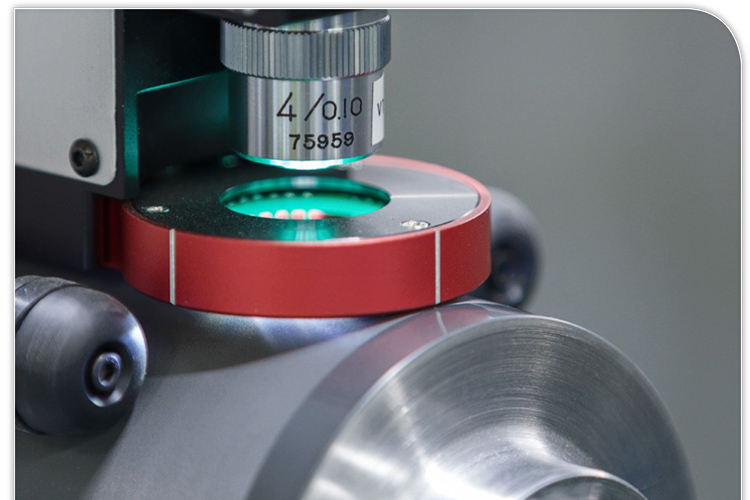

Asegúrese de utilizar el anilox y volumen de tinta correctos para el trabajo: sustratos diferentes pueden requerir rodillos anilox concretos. Compruebe también la superficie del anilox: las celdas obstruidas o gastadas alteran el flujo de tinta y puede que no se transfiera el volumen de tinta correcto.

4) Sustrato

Si los problemas de secado o calidad no desaparecen, puede ser un problema del sustrato o de la superficie del cartón sobre la que se imprime.

Consiga más información sobre los desafíos de la impresión sobre sustratos ondulados. Entender los procesos ayuda a encontrar soluciones con más rapidez: ahorrará tiempo y dinero y conseguirá una mejor calidad. Los expertos de Apex están a su disposición para asesorarle y ayudarle a encontrar el tipo de anilox más adecuado, así como a conservarlo en las mejores condiciones durante el máximo tiempo posible. Hemos elaborado una guía de uso y cuidado, ¿desea obtenerla sin coste alguno?

Descargue la guía de uso y cuidado gratuita en www.cutt.ly/drOrim2