Redacción Alabrent

La nueva ROLAND 700 EVOLUTION Ultima® está destinada a poder realizar los diferentes procesos de barnizado, impresión y laminado en embalajes de gama alta y tiradas de impresión comerciales individuales -y más rentables - con OnePass®.

Los embalajes de lujo y los productos comerciales de gama alta son un sector boyante en el mercado de la impresión. En gran parte sin verse afectados por los estragos a los que se han visto sometidos otros sectores del mercado, los fabricantes de embalajes de alta gama y las imprentas comerciales han protegido sus márgenes añadiendo cada vez más valor a sus tiradas.

Manroland ha reconocido esta tendencia y ha desarrollado la Ultima® en respuesta a las cambiantes demandas del mercado a las que se enfrentan los impresores, ya sean mayores requisitos de calidad, mayor complejidad, tiradas más cortas o plazos de entrega más cortos.

La producción OnePass®, una palabra de moda para muchos impresores comerciales y de embalaje de gama alta, es el tema predominante en la Ultima®.

“Si un impresor puede añadir tantos procesos como sea posible sobre el pliego mientras pasa por la máquina, es instantáneamente más rentable que si deja palets de trabajo semielaborado, o si tiene que poner trabajo extra en una pila sólo para poder pasarlo por el siguiente proceso", dice el Dr. Peter Conrady, Director de Ventas Globales de Manroland Sheetfed.

¿Qué es exactamente una máquina de impresión Ultima®? Manroland lo describe como "una máquina de impresión con uno o más módulos de barniz en línea o un proceso de acabado especial".

La Ultima® puede ser elegantemente mínima - simplemente con un alimentador, un módulo de barnizado y una salida - o puede ser muy compleja con el barnizado, la impresión, el volteo, el laminado y el barnizado final. Cualquiera que sea la configuración, OnePass® es el factor común.

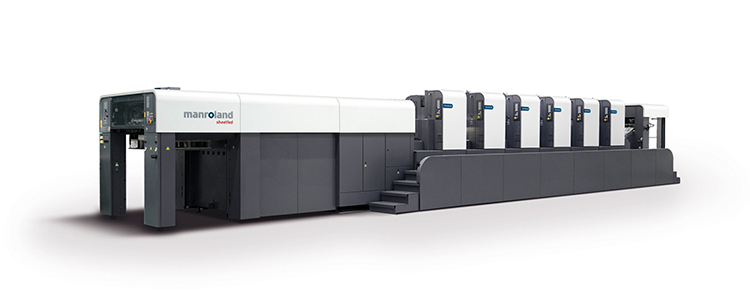

En el corazón de la nueva Ultima® se encuentra la ROLAND 700 EVOLUTION - la nueva generación técnicamente avanzada de plataforma 3B de Manroland.

Entre los nuevos desarrollos incorporados en la Ultima® se encuentran un pupitre de mando de nuevo diseño con control de pantalla táctil, un nuevo sistema de transporte de pilas en el alimentador que reduce los residuos, una nueva tecnología de frenado de pliego en la salida con cintas de succión para un contorno de pila más uniforme, grupos mojadores completamente nuevos, rodamientos que reducen significativamente las vibraciones y, gracias a un sofisticado software ciclos de lavado de rodillos adaptados al uso, un tiempo de inactividad aún menor.

Los módulos de barniz son unidades estándar de anilox-flexo con racleta de cámara, aunque ahora invertidas – la racleta de cámara negativa se encuentra en la parte inferior de la unidad, lo que permite que la gravedad alimente el contenido del ductor para dar a la cuchilla una dosis completa de barniz.

Con la Ultima®, el mecanismo de barnizado QuickChange® de Manroland viene de serie. QuickChange® básicamente "cumple con su cometido", dice Conrady. "Permite a los usuarios intercambiar un tipo de barniz por otro en menos de 10 minutos."

El sistema QuickChange® se acopla con un sistema similar de lavado QuickChange® que limpia toda la unidad de barniz automáticamente al final de un turno u otro intervalo especificado por el usuario.

Otra característica de Ultima® son las unidades de secado que siguen a cada módulo de barniz. Estos pueden ser de aire caliente convencional, infrarrojo, UV o LED.

El InlineFoiler de Manroland también se puede añadir a la configuración de barniz/impresión de la Ultima®, lo que abre aún más el espectro de pliegos con valor añadido. El InlineFoiler ocupa dos unidades de impresión, la primera coloca el adhesivo imprimible necesario para que la lámina fría se adhiera al pliego y la segunda unidad coloca la lámina directamente sobre el pliego encolado a través del cilindro de la mantilla de caucho.

Mientras que la posición natural para el InlineFoiler puede ser considerada al final de las unidades de impresión, Conrady dice que también puede estar al principio, antes de que se apliquen las tintas. Si el foiler se encuentra en las dos primeras unidades de impresión, la lámina entonces puede ser impresa para crear cualquier tipo de acabado metálico coloreado ", señala.

También se pueden añadir dos accesorios finales: el sistema InlineInspector y el InlineSorter. Estos dispositivos trabajan juntos para aplicar un conjunto de criterios definibles por el usuario a "todos y cada uno de los pliegos que entran en la salida", dice Conrady y rechazará cualquier pliego que no cumpla con los criterios de registro, color u otros criterios de calidad.

El resultado del desarrollo de la Ultima® de Manroland es una productividad y una calidad de impresión aún mayor y unos costes de producción aún más bajos, algo que los aficionados de Manroland reconocerán al instante; el fabricante de máquinas de impresión más innovador del mundo.