Redacción Alabrent

Dr. Stéphane Papilloud, Packaging Group Manager, Quality & Safety Department, Nestlé Research Center, Lausana: «Exigimos que para todos los materiales de envasado se apliquen exclusivamente los más modernos procedimientos de impresión, que estén a la última en el estado de la técnica y que sean aptos para los productos alimenticios.» Es decir, no debe producirse ningún tipo de consecuencias negativas para la salud de las personas ni ninguna alteración inaceptable de las características organolépticas (deterioro del olor, sabor, color o aspecto) y todo debe cumplir la normativa del país donde se han de vender los productos.

Por eso los fabricantes de material de envasado tienen que demostrar que siguen todas las exigencias de Nestlé, tanto a nivel físico como, por ejemplo, en las ilustraciones de imágenes, como a nivel químico, en la tasa de migración e inocuidad de las propiedades sensoriales de los materiales impresos de envasado. «Por eso Nestlé», dice Stéphane Papilloud, «solo tiene en cuenta a proveedores que puedan cubrir nuestras exigencias comerciales y técnicas de modo sostenible». Si no se cumplen nuestras exigencias, se hace responsable al proveedor del material de envasado».

Estándares propios de la empresa

Además de las condiciones marco en el plano legal, como las que fijan la Unión Europea, la Food and Drug Administration de EE.UU. o el Gobierno Chino, Nestlé ha creado adicionalmente unos estándares propios para envases de alimentos todavía más restrictivos, por ejemplo para la impresión de la cara interior y exterior de un envase, o para la impresión con chorro de tinta y UV, o las trazas de disolventes. «Estamos continuamente», dice Stéphane Papilloud, «comunicando estas exigencias a nuestros proveedores.»

Este especialista del grupo mundial encuentra ventajosas las llamadas tintas EB (sistemas de tintas de secado por haz de electrones) «Esta es una buena tecnología que no necesita fotoiniciadores, con lo cual no pueden producirse migraciones por esa causa. Los principios tales como un bajo potencial de migración y la neutralidad de olor también tienen que darse en el resto de la composición de las tintas de impresión (resinas acrílicas, oligómeros y aditivos).»

En pro del medio ambiente

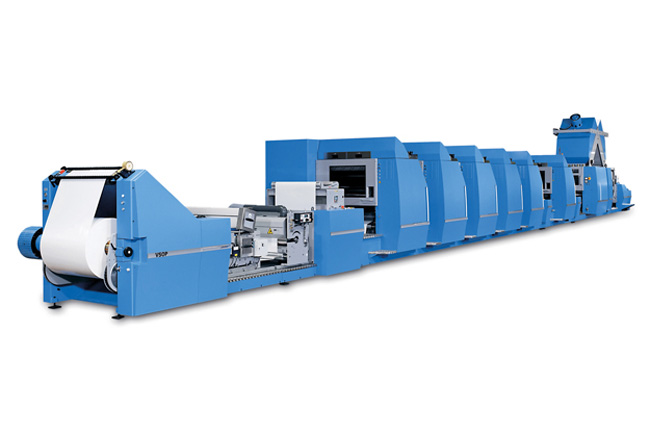

Según Bernd Sauter, gerente de Müller Martini Druckmaschinen GmbH (Alemania), el factor medioambiental es una de las tres ventajas decisivas del procedimiento del offset de bobinas para envases de productos alimenticios, ya que al utilizar tintas con secado por rayos UV o por haz de electrones, los gastos para cumplir la abundante regulación legal medioambiental (limpieza del aire extraído y protección anti-explosiones) dejan de ser necesarios. «No se producen restos de tintas ni de disolventes, no se necesita ningún almacén protegido contra explosiones para las tintas y los disolventes, y tampoco se necesita la instalación de lavado de piezas de máquinas, cilindros y raclas de cilindros. Al final eso conduce a unas primas de seguros claramente más bajas para una instalación productiva.»

Continuamente nuevos soportes

Según este experto en máquinas de impresión de Müller Martini, hay una segunda ventaja del offset de bobinas: la gama cada vez mayor de sustratos imprimibles. «Hasta hace pocos años, algunos materiales imprimibles, como por ejemplo el polietileno, se consideraban casi imposibles de procesar, o bien requerían conocimientos especiales sobre su complejo proceso de impresión. Hoy en día, sin embargo, gracias al avance de la tecnología de las máquinas es posible imprimir de forma estable y con seguridad de proceso ese tipo de substratos con el offset en bobinas.»

Según Bernd Sauter, la excelente cooperación entre Müller Martini y los proveedores contribuye de forma importante a que las nuevas formas de soportes se puedan utilizar cada vez antes, ya sean el material termoplástico polietileno, el ácido poliláctico (PLA) hecho de almidón de maíz, o las mangas retráctiles, que gracias a la regulación del tensado de banda de la máquina de impresión offset de bobinas con formato variable VSOP, cada vez están más extendidas. Como por ejemplo el LPDE (polietileno de baja densidad), que imprime otro cliente europeo de Müller Martini. El film de LDPE tiene un tacto más suave y parece más grueso, tiene una densidad menor que el film clásico de HDPE (polietileno de alta densidad), y apenas se arruga. Gracias a estas propiedades específicas se adecua de forma óptima para el envasado de alimentos ultracongelados.