Redacción Alabrent

“No al greenwashing” y “Sostenibilidad ambiental” son las palabras de moda que reflejan los retos clave para los propietarios de marcas en la industria del packaging, según afirmaba Gabriela Bertoni dos Santos, de Henkel, en el 7º Foro de Innovación de Envases y Conversión, celebrado en Munich el 1 de septiembre de 2022.

En los últimos tres o cuatro años, jóvenes activistas que protestaban todos los viernes despertaron la consciencia medioambiental mundial para llamar la atención sobre la necesidad de reducir los gases de efecto invernadero en todos los ámbitos de la vida. Sin embargo, el objetivo de mejorar no solo corresponde a una persona o una empresa, sino que todos debemos pensar dentro de nuestras áreas de influencia y experiencia si podemos contribuir positivamente a este objetivo, y posteriormente tomar medidas para hacerlo.

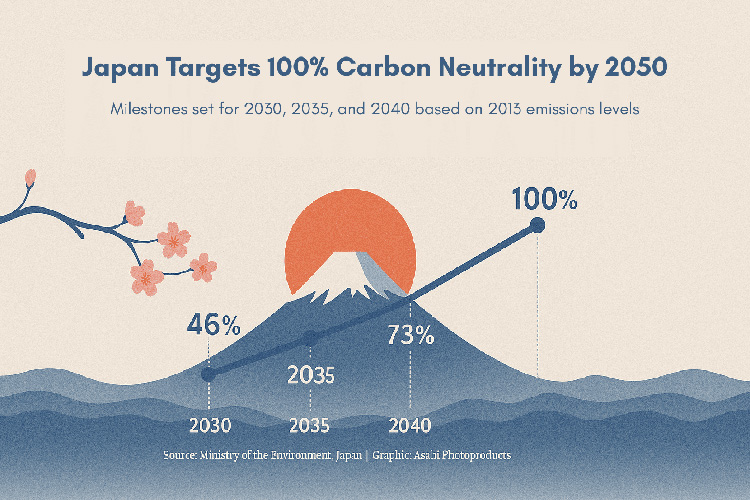

Si bien las planchas flexográficas solo representan una pequeña parte del impacto medioambiental total de los envases, el objetivo de los usuarios de estas planchas debería ser no limitarse a aceptar el statu quo actual, sino esforzarse por ampliar los límites cada vez más, aprovechando filosofías como KAIZEN, una estrategia japonesa en la que los empleados de todos los niveles de una empresa trabajan juntos de manera proactiva para lograr mejoras periódicas e incrementales en el proceso de fabricación.

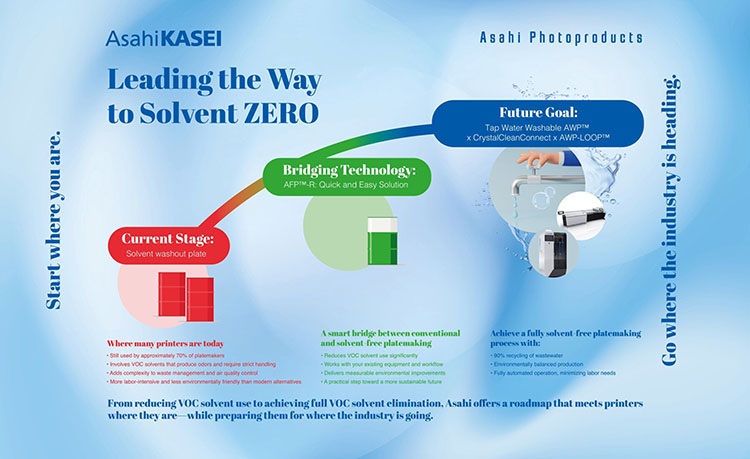

En la fabricación de planchas flexográficas actual, encontramos diferentes tecnologías de producción que se utilizan en varios mercados. Algunas son menos peligrosas, como el lavado con agua o la fabricación de planchas térmicas, pero la gran mayoría, que representa aproximadamente el 70 % de todas las empresas de flexografía, utiliza solventes a base de hidrocarburos para el lavado de las planchas flexográficas. Esto no solo requiere un entorno especializado en el taller de producción, sino que también puede contribuir a un entorno de trabajo peligroso en la sala de producción de planchas si no se gestiona bien.

Basándonos en esos datos, hemos analizado un amplio segmento de usuarios de sistemas de producción de planchas de lavado con solventes en el sector para encontrar formas de plantearles cómo pueden modificar su proceso de fabricación de planchas, ayudándoles a tomar medidas para reducir su huella ambiental.

La clave para mejorar la huella ambiental es la “reducción de la profundidad del relieve de la plancha”.

Si miramos los envases flexibles, uno de los segmentos más grandes de la impresión flexográfica que representa una cuota de mercado mundial de aproximadamente el 25-30 %, se utiliza una profundidad de relieve de plancha estándar de 0,6 mm con un calibre de plancha de 1,14 mm (45 mil). No obstante, la profundidad del relieve varía en función de la región. Mientras que Europa fue más conservadora al permitir un amplio margen de tolerancia entre el elemento de impresión y el fondo, en el continente sudamericano los impresores han utilizado durante mucho tiempo una profundidad de relieve de plancha de 1/3 del grosor de plancha estándar, siendo una profundidad de relieve de plancha de alrededor de 0,35 mm la más comúnmente utilizada en ese hemisferio.

¿Qué ventajas presenta el hecho de reducir la profundidad de relieve de la plancha y cuáles son los límites de tolerancia técnica antes de que la base de la plancha toque el sustrato? Se preparó un proyecto de impresión para confirmar los límites e identificar las posibles mejoras.

Se realizó una prueba completa de producción de planchas e impresión utilizando diferentes profundidades de relieve de plancha, comenzando con 0,6 mm y bajando hasta 0,1 mm para una plancha de 1,14 mm (45 mil).

Exposición del dorso de la plancha

El tiempo de exposición posterior de la plancha debe alargarse para polimerizar más material de la plancha. Para una profundidad de relieve de 0,6 mm, se necesita una energía UVA de aprox. 330 mJ y para 0,3 mm una energía de 1000 mJ.

El tiempo de exposición puede compensarse parcialmente mediante una reducción del tiempo de exposición principal ya que la plancha está polimerizada en gran medida.

Por ejemplo, para una profundidad de relieve de 0,3 mm, el tiempo de exposición del dorso se alarga aproximadamente por tres.

Tiempo de lavado de la plancha

En nuestro Centro de Artes Gráficas utilizamos Ecowash 320 a 28°C y una saturación de polímero del 3,3 %.

Ecowash 320 es una versión de Ecowash baja en COV y, por lo general, logra un lavado más lento en comparación con los solventes de lavado más agresivos del mercado. En el sector se utilizan una gran variedad de solventes de lavado y, por lo tanto, se recomienda que las empresas de producción de planchas flexográficas comprueben sus condiciones particulares en función de las especificaciones de sus equipos, planchas y solventes.

Para un buen tiempo de lavado de la plancha, siempre calculamos un margen de seguridad de 0,2 mm y lo sumamos a la profundidad de relieve. Este margen de seguridad tiene en cuenta la fluctuación de la calidad del solvente de lavado y es necesario añadirlo. Así, en nuestro ejemplo de un objetivo de profundidad de relieve de 0,3 mm, buscaríamos una profundidad de relieve de lavado de 0,5 mm con el margen de seguridad incluido. En ese caso, el tiempo de lavado sería de aproximadamente 165 mm/min para una profundidad de relieve de 0,3 mm frente a 90 mm/min para una profundidad de relieve de 0,6 mm. La mejora de la velocidad de lavado sería de aproximadamente un 80 % si buscamos una profundidad de relieve de 0,3 mm.

Desperdicio de polímeros en el solvente de lavado

En la ilustración anterior, es fácil ver que una plancha flexográfica con una profundidad de relieve de, por ejemplo, 0,3 mm se lava con un 50 % menos de residuos de polímero en el solvente de lavado en comparación con una plancha con una profundidad de relieve de 0,6 mm. La procesadora de solventes estándar actual repone el solvente en función del contenido de polímero o de la viscosidad del solvente de lavado. Por lo tanto, una empresa que reduzca la profundidad del relieve de la plancha de 0,6 mm a 0,3 mm puede lavar dos planchas en lugar de una antes de que sea necesario reponer el solvente en el tanque. Esto supone un ahorro del 50 % de solvente en su actividad por el mero hecho de reducir la profundidad de relieve de la plancha, y es un gran paso para reducir la huella de carbono.

Tiempo de secado de la plancha

El tiempo de secado de la plancha depende del tiempo que la plancha haya estado en contacto con el solvente. Por lo tanto, con una velocidad de lavado de 90 mm/min, la plancha se empapará más con solventes que otra que se haya lavado a una velocidad mucho más rápida. Posteriormente, si la plancha se sumerge en solvente a una velocidad de procesado mucho más rápida, el tiempo de recuperación del espesor nominal de la plancha en el secador es mucho más rápido que el de una plancha que pasa más tiempo en el equipo de lavado.

En el caso de una profundidad de relieve de 0,6 mm, la velocidad de lavado de la plancha se ajustó a 90 mm/min, obteniendo un tiempo de secado de la plancha de aproximadamente 120 min. La velocidad de lavado de una plancha lavada con una profundidad de relieve de 0,3 fue de 165 mm/min, obteniendo un tiempo de secado de aproximadamente 75 min para recuperar el espesor nominal. Esto también equivale a una reducción aproximada en el uso de energía por parte de la secadora de 4,8 KW a 3 KW por m² de material de plancha utilizado.

Prueba de impresión

A pesar de todos los ahorros en materia de solvente, tiempo y energía, la mayor preocupación sigue siendo si la base de la plancha se imprimiría utilizando una menor profundidad de relieve.

En el siguiente ejemplo, trabajamos en las instalaciones de DFTA-TZ de la Universidad de Stuttgart e imprimimos las diferentes planchas con una presión adicional de 70 micras sobre la impresión sin contacto (kiss print). La presión del rodillo anilox fue de 60 micras de presión adicional.

Los números en la parte superior de la muestra impresa indican las diferentes profundidades de relieve de 0,6 mm a la izquierda y 0,5 mm a la derecha.

Comparamos las curvas de ganancia de punto entre las distintas profundidades de relieve de la plancha y llegamos a la conclusión de que todas las curvas son muy similares y se pueden utilizar sin necesidad de realizar ajustes en las curvas de impresión. Sin embargo, se podría plantear un pequeño ajuste caso por caso, ya que no pudimos confirmar la ganancia de punto para los trabajos de producción de tiradas más largas.

Curvas de ganancia de punto a diferentes profundidades de relieve

Además de la curva de ganancia del punto de impresión, también analizamos el anclaje del punto en la base de la plancha. Como se puede ver fácilmente en la ilustración anterior que se repite a continuación, el anclaje de puntos es mucho más estable en comparación con la plancha con mayor profundidad de relieve, lo que le da una mayor resistencia al roce, algo muy útil en tiradas largas. En consecuencia, la calidad de la plancha también aumenta.

Para sorpresa de los participantes, aunque pensábamos que la profundidad de relieve de 0,1 mm sería imposible de imprimir, no fue así. Había una pequeña área en el borde posterior de la plancha que en realidad se imprimía desde la base de la plancha, pero el resto estaba bien. Por ese motivo, no recomendamos utilizar una profundidad de relieve de 0,1 mm. Usando el siguiente relieve de 0,2 mm, se comprobó que esta profundidad de relieve no supone ningún problema a la hora de imprimir, ni desde el punto de vista de la curva de ganancia de punto ni en lo que respecta a la limpieza de plancha.

Para los clientes que quieren llevar la impresión flexográfica al límite con maquinaria moderna y alta calidad de impresión, ésta es sin duda una profundidad de relieve a tener en cuenta. Para todos los demás usuarios, recomendamos la profundidad más segura de 0,3 mm – 0,4 mm. De este modo se logra suficiente tolerancia para evitar posibles problemas de impresión, mejora considerablemente la calidad de la plancha y, lo que es más importante, mejora la huella medioambiental de la producción de planchas.

La conclusión de este ejercicio práctico es que cualquiera puede contribuir significativamente a la huella medioambiental de la fabricación de planchas en su empresa a escala local adoptando las medidas aquí descritas al tiempo que mejora la calidad general y la huella ambiental de la impresión flexográfica en su conjunto. No hay necesidad de esperar; y la impresión flexográfica logrará más reconocimiento como la tecnología de impresión sostenible de preferencia.

La reducción de la profundidad del relieve puede variar ligeramente según el solvente de lavado o el material de la plancha, pero siempre tendrá un impacto significativo de las ventajas expuestas. Los beneficios de las mejoras medioambientales se ven principalmente en el proceso de solvente de lavado de hidrocarburos, pero este proceso también se puede utilizar en el lavado con agua u otras tecnologías de producción de planchas. Cada cliente debe decidir si utiliza una profundidad de relieve de 0,2 mm, 0,3 mm o 0,4 mm, pero desde el punto de vista técnico ya no es razonable que una profundidad de 0,6 mm se considere la norma para planchas de 1,14 mm. Esto es especialmente relevante hoy en día, a la vista de la situación ambiental cambiante, cuando todos examinamos nuestros procesos de fabricación de planchas para hacer la mayor contribución posible para reducir nuestra huella de carbono.

Adoptando este enfoque a largo plazo, se multiplica el ahorro de solvente de lavado y la reducción de los costes de energía de secado y el tiempo de producción de planchas. Por extensión, se reduce la huella de carbono del sector, mejorando el impacto climático y abriendo la posibilidad a que cualquiera participe.

Para obtener más información sobre las soluciones flexográficas de Asahi Photoproducts respetuosas con el medio ambiente, visite www.asahi-photoproducts.com