Redacción Alabrent

Pero hasta no hace mucho, la flexografía seguía siendo un proceso de impresión relativamente complejo. En este tiempo, las mejoras, especialmente en el proceso de producción de planchas, han simplificado la impresión flexográfica y, al mismo tiempo, han contribuido a una mejora notable de la calidad. De hecho, con la introducción de la nueva solución de exposición de planchas de Esko, la unidad Esko CDI Crystal XPS, la creación de planchas se ha convertido en una tarea muy simple, reduciendo lo que antes eran siete pasos manuales a tan solo dos, minimizando los errores y acortando el tiempo del operario en un 50 %. Este innovador sistema ha sido reconocido con un prestigioso premio EFIA. “La unidad de exposición XPS Crystal aporta grandes ventajas. Eliminar la complejidad a través de la automatización supone un gran cambio para el sector”, afirma Debbie Waldron-Hoines, CEO de EFIA.

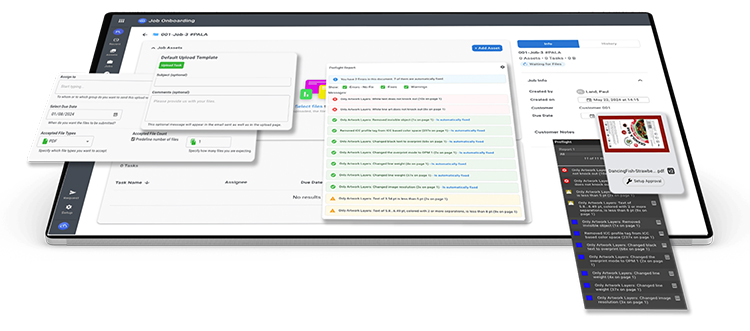

Además de una mayor facilidad en la producción de planchas, los proveedores del mercado como Esko ofrecen un conjunto de herramientas de software totalmente integradas que ayudan a optimizar todos los pasos del flujo de trabajo, desde el primer contacto con el cliente hasta la entrega de productos impresos y terminados. Esto incluye herramientas de vanguardia para el cálculo de presupuestos y la gestión de pedidos, la gestión de proyectos, la preimpresión y la gestión del color. Si bien los flujos de trabajo se pueden automatizar casi por completo, también existen editores dedicados y plug-ins de flexografía para Adobe Photoshop que garantizan un procesamiento rápido cuando se requiere intervención humana. Todo esto contribuye a reducir la cantidad de trabajo manual (minimizando tiempo, errores y costes) en un proceso que hace que la producción de planchas de flexografía sea realmente más fácil que nunca.

"Hemos tenido sistemas Esko desde hace unos 10 años", afirma Lene Hoegh Madsen, directora de preimpresión de Schur® Star Systems GmbH. “Optamos por implementarlo todo a escala interna porque vimos la necesidad de asumir la preimpresión para poder realizar las entregas a tiempo. Para la fabricación de planchas, tenemos la nueva unidad CDI Crystal 4835 y el modelo XPS Crystal 4835. El sistema es muy fácil de manejar. Es muy rápido formar a los nuevos operarios y tener a personal capacitado para producir planchas por la noche o a primera hora de la mañana, según nuestras necesidades".

Esta simplificación del proceso de creación de planchas de flexografía ha permitido a los talleres de reprografía operar de manera más eficiente y, en algunos casos, como el de Schur Star Systems, les ha permitido asumir la producción de planchas por cuenta propia. ¿Por qué es importante? Tal como ocurre en casi todos los aspectos de la industria gráfica, las longitudes de tirada promedio en flexografía son cada vez más cortas. Esto se debe a la necesidad de una mayor variedad de referencias, menos inventario y un plazo de comercialización más rápido, factores que se han convertido en el sello distintivo de la industria actual de la impresión y los envases. Acelerando el proceso de producción de planchas o acercando las planchas al lugar de la impresión, los convertidores de envases pueden cumplir más fácilmente los plazos de entrega. Esto es especialmente importante cuando es necesario rehacer una plancha, como sucede a menudo. Lo que anteriormente podía suponer un día o más, ahora puede llevarse a cabo en cuestión de horas, protegiendo los plazos de entrega y mejorando el tiempo de actividad de la máquina de impresión. También existen soluciones de corte automatizadas para entregar rápidamente planchas cortadas con precisión al tamaño exacto requerido.

Stichnothe es otra empresa que conoce los dispositivos y soluciones de software de Esko desde hace años. Además de las filmadoras CDI Spark y el software de flujo de trabajo correspondiente, la empresa también utiliza dos sistemas de corte Kongsberg: uno completamente automático y otro con una unidad de fresado. “Utilizamos gestión profesional del color, los sistemas de pruebas líderes en el mercado, las aplicaciones directo a plancha más recientes y software especial para flexografía”, afirma Dennis Melching, director general de Stichnothe Druckformen, Alemania. "De este modo, nos aseguramos de que cuando lleguemos a la fase de revisión, justo antes de que comience la producción de planchas, todo está listo para comenzar a producir la forma impresora perfecta". Con este flujo de trabajo optimizado, Stichnothe pretende aumentar el rendimiento de la producción, reducir los plazos de comercialización y fortalecer su presencia en el segmento de la impresión flexográfica de alta calidad, especialmente para envases flexibles. Los excelentes resultados durante la producción de planchas proporcionan la calidad que exigen los clientes, según Melching.

La conclusión es que las soluciones de flexografía actuales ponen el conocimiento de la flexografía al alcance de casi todos, eliminando la complejidad del flujo de trabajo y el proceso de creación de planchas. El nuevo software Print Control Wizard de Esko cumple lo que promete: reúne décadas de experiencia en flexografía y puede crear automáticamente las curvas de ganancia de punto y tramas correctas, basándose en los parámetros predefinidos del trabajo y la tirada, como el tipo y la velocidad de la máquina, el material, la tinta y el anilox. Su interfaz de usuario intuitiva guía al usuario a través de todo el proceso de preparación. Si a esto le sumamos la ejecución en un solo paso para crear planchas, ¿hay algo que pueda ser más simplificado?

Las avanzadas soluciones flexográficas actuales ponen las planchas perfectas y la más alta calidad de impresión al alcance de todos los convertidores de flexografía, independientemente de si ofrecen impresión de banda ancha o estrecha, y en soportes que abarcan desde etiquetas y películas flexibles hasta los materiales ondulados más gruesos. La flexografía simplificada hace realidad el futuro de la impresión flexográfica, hoy.

La base de cualquier proceso de impresión flexográfica es la exposición y el revelado de las planchas. Lo que antes era un proceso muy técnico que exigía la intervención de profesionales cualificados, ahora se ha reducido a un proceso simplificado. Los avances en la fabricación de planchas de Esko incluyen:

- La unidad Esko CDI Crystal, la base para reducir la complejidad en el taller de producción de planchas. Funciona con tecnología Crystal y está diseñada para conectarse sin problemas con el dispositivo de exposición UV digital XPS Crystal. Disponible en tamaños de 4835 y 5080, su diseño elegante está optimizado para que sea fácil de usar y manejar; es la única línea de producción de planchas de flexografía totalmente automatizada. Es muy fácil de usar y no requiere experiencia en la fabricación de planchas. El personal se forma en menos de un día. Debido a la carga y descarga automática de planchas, desaparecen los problemas como planchas dañadas, distorsionadas, etc., reduciendo costes y problemas en la máquina que provocan tiempos de puesta a punto más largos.

- Con la unidad Esko CDI Crystal XPS, todas las causas de variabilidad de las planchas se controlan digitalmente en un solo dispositivo para garantizar la máxima calidad y consistencia de la plancha. La exposición principal y posterior se realizan casi simultáneamente y dentro del mismo dispositivo, controlado digitalmente por LED. Así se eliminan las diferentes razones que provocan el deterioro de la plancha y la calidad de ejecución supeditada al operario. La solución integrada Esko CDI Crystal XPS reduce el tiempo del operario en un 50 %, acortando la producción de planchas de siete pasos a tan solo uno.

- Print Control Wizard (PCW) utiliza un formulario de prueba de un solo color proporcionado por Esko para presentar al usuario la mejor opción de trama entre 198 opciones diferentes. A continuación, los resultados se introducen en el flujo de trabajo con Automation Engine e Imaging Engine y el archivo se “limpia para flexografía” automáticamente para un rendimiento óptimo. Con Automation Engine, las tramas se pueden visualizar para el control de calidad final antes de iniciar la producción. El resultado es una trama y una curva de ganancia de punto que proporciona una calidad de impresión superior teniendo en cuenta la máquina, los materiales, las tintas, el rodillo anilox y otros ajustes de impresión.