Redacción Alabrent

VCG-Connect, con sede en Bury, es uno de los principales proveedores de servicios gráficos digitales y de planchas de fotopolímeros. Con una larga tradición en la industria flexográfica, la empresa trabaja para muchos de los impresores y marcas más importantes de Europa.

VCG-Connect, cliente de Esko desde hace tiempo, probó el sistema Device Manager antes de que saliera al mercado. «Llevamos más de veinte años trabajando con Esko», dice David Piercy, director de operaciones de VCG-Connect. «Solemos compartir ideas con ellos, y Device Manager es el resultado de buscar una solución que aportara visibilidad e interacción entre la preimpresión y los equipos de creación de planchas.»

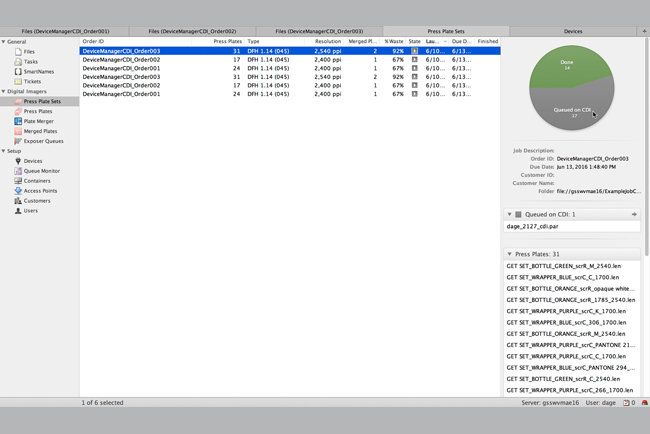

Device Manager es el eslabón que conecta el departamento de preimpresión y la sala de producción de planchas. Al llevar el control de las operaciones hasta el departamento de preimpresión, las actividades de la sala de planchas se integran mejor en el flujo de trabajo de preimpresión. Con Device Manager, las unidades de exposición de planchas (CtP) se aprovechan al máximo y es posible distribuir mejor la carga de trabajo. La aplicación rastrea los proyectos, supervisa el estado de los equipos, combina la producción de planchas, informa sobre el aprovechamiento de los recursos y la planificación, y muestra la carga de trabajo de las máquinas.

«En todo momento podemos ver lo que pasa en las tres unidades CtP Esko CDI y en la mesa de corte Kongsberg que tenemos», apunta Piercy. «Device Manager permite controlar en tiempo real la producción y producir informes en XML que se envían al sistema de gestión. Así podemos ver en qué punto se halla la producción y en qué medida se están utilizando los equipos, lo que nos ayuda a planificar mejor el trabajo. Si hay riesgo de que se cree un cuello de botella o hace falta producir un trabajo urgente, podemos ver enseguida cuál es la mejor opción. Así tenemos una panorámica clara de las tareas, lo cual optimiza los procesos enormemente.»

Con Device Manager, VCG-Connect ve con claridad cuál es la carga de trabajo, lo que le ayuda a reducir los tiempos de ciclo y a manejar las tiradas cortas de forma inteligente. Al cambiar de un enfoque basado en las planchas a uno centrado en los proyectos, se pierde menos tiempo buscando trabajos y separaciones, lo que incrementa la eficacia. A la vez, tener más visibilidad evita los tiempos muertos y la capacidad de reasignar trabajos entre las unidades CtP permite producir más planchas por hora.

Así, VCG-Connect puede preparar presupuestos con datos fiables, planificar la producción a partir de controles intuitivos, acortar los tiempos de inactividad y garantizar una producción continua.

«Con los informes que nos proporciona la aplicación, sabemos si estamos usando la estructura de turnos adecuada para aprovechar al máximo las unidades Esko CDI», añade Piercy. «De este modo, podemos crear un flujo de trabajo más dinámico.»

«Gracias a la interfaz de usuario de Device Manager, enviar los trabajos es más sencillo», agrega Piercy. «Las reuniones de producción también son más ágiles, ya que Device Manager nos indica la hora a la que se expondrán las planchas. Así podemos saber rápidamente si el trabajo estará terminado a la hora de envío prevista, lo cual ahorra tiempo y dinero. También queremos integrar los informes XML en nuestro sistema de pedidos por internet para ofrecer a los clientes un servicio aún mejor.

VCG-Connect también utiliza Esko Automation Engine para ejecutar automáticamente funciones de preimpresión en segundo plano y, a través de la integración con Device Manager, para enviar trabajos directamente a la unidad CtP. La empresa ha optimizado la producción aún más al incorporar el módulo Automated Flexo Platemaking a Automation Engine. Este permite automatizar tareas repetitivas a partir de los datos del pedido para ahorrar tiempo, tener más flexibilidad, dinamizar la producción y reducir las posibilidades de error.

«La implantación de este producto por parte de Esko ha sido impresionante», señala Piercy. «Hemos participado en las fases de prueba alfa y beta, y aun hoy seguimos hablando con ellos de forma regular. Lo que han conseguido desarrollar es mejor que la idea original. Esko ha superado nuestras expectativas. Ahora tenemos una visibilidad completa de la planificación, la programación y la capacidad.»

«Device Manager es el resultado de colaborar con los clientes desde el primer día para asegurarnos de que cubrimos sus prioridades», afirma Robert Bruce, responsable de soluciones flexográficas de Esko. «Esta manera abierta de enfocar el desarrollo de productos nos permite crear soluciones que se ajustan mejor a las necesidades de producción actuales de los clientes y que se adelantan a las tendencias del mercado.»

«Por ejemplo, gracias a la visibilidad instantánea que proporciona Device Manager, los clientes ven de forma clara y actualizada el estado de la producción. Así saben enseguida si hace falta realizar alguna acción o si pueden aprovechar mejor los recursos de producción. También pueden atender mejor los pedidos urgentes, lo que facilita un enfoque más flexible ante las cargas de trabajo exigentes. El resultado es un entorno de producción mucho más eficaz, que permite a los clientes ser lo más productivos y rentables posible.»