Redacción Alabrent

El proceso de producción de planchas de flexografía se compone de muchos pasos manuales y complejos. Además de exigir tiempo, estos también ofrecen muchas oportunidades de que se produzcan errores humanos. Los operarios corren el riesgo de dañar la plancha en las transiciones de una fase a otra y en la introducción errónea de los parámetros manuales. Como todos sabemos, en los últimos años se ha producido un considerable avance tecnológico para la exposición de planchas de flexografía.

Las resoluciones de imagen han aumentado

Las propias tecnologías de tramado se han adaptado para aprovechar la mayor resolución y ofrecer luces más claras y sólidos más densos. La exposición se ha trasladado de la mesa de luz al equipo de creación de la imagen, ofreciendo una exposición LED más uniforme y precisa, creando puntos planos sin necesidad de usar gases inertes ni tecnologías de laminación.

El proceso, incluso con planchas de tipografía, ha logrado ofrecer una mayor calidad de imagen y más detalles; mayor productividad con una velocidad de creación de la imagen hasta seis veces mayor que la del grabado directo; mejor repetibilidad y menos acumulación de tinta, lo que se traduce en menos paradas de la máquina para limpiar las planchas. No obstante, a pesar de todos estos avances, existe la idea de que la producción podría ser mejor.

Una parte importante de la solución conlleva replantearse el proceso de producción de planchas de flexografía, un proceso complejo y manual que puede implicar hasta siete equipos de hardware distintos. Para comprender mejor los requisitos y las necesidades de futuro, se inició un estudio Kaizen en profundidad para determinar la 'experiencia de usuario' del proceso actual. Kaizen es la práctica de la mejora continuada.

A través de la implementación de actividades y procesos estandarizados, en muchos casos gracias a sistemas automáticos, el objetivo de Kaizen es reducir el desperdicio (también llamado 'muda'). El objetivo final es aumentar la satisfacción del usuario mejorando la usabilidad, la accesibilidad —e incluso el placer— que proporciona la interacción entre el operario y el producto.

Los resultados sugirieron las siguientes pautas para el desarrollo de productos:

- Plena productividad

- Mayor uniformidad

- Mayor calidad

- Integración de procesos

- Mayor facilidad de uso

El resultado fue la introducción de un nuevo sistema de producción de planchas para flexografía en el salón Drupa. Se trata de un verdadero sistema que se compone de dos partes. La primera es una versión actualizada del sistema convencional de creación de la imagen mediante ablación, con algunas mejoras. La segunda es una unidad de exposición de planchas. El sistema de creación de imagen es similar a sus predecesores con algunas nuevas prestaciones. Su ergonomía e interfaz de usuario mejoradas incluyen un brazo que puede tomar una plancha y moverla de la superficie de cristal hasta dentro del equipo de creación de la imagen. Una vez creada la imagen, la plancha es devuelta a la superficie de cristal.

La segunda parte es una unidad de exposición UV digital. Ofrece exposición UV LED frontal y dorsal, con control digital, y es compatible con todas las planchas de flexografía. Las planchas se trasladan a la superficie de cristal donde se realiza la exposición simultánea frontal y dorsal. Juntas, las unidades de exposición y creación de la imagen cargan automáticamente las planchas, crean la imagen, transfieren las planchas a la unidad de exposición y realizan la exposición frontal y dorsal, mientras que la unidad de creación de la imagen procesa en paralelo la siguiente plancha de flexografía.

Por fin existe una solución automatizada como parte integrada del proceso de producción de planchas. El hecho de lograr que los procesos de creación de la imagen y exposición UV fuesen paralelos se consideraba vital para mejorar la productividad en entornos con plazos muy ajustados. De este modo, se logra reducir a la mitad los procesos manuales. La producción de planchas para flexografía finalmente se convierte en un proceso lineal y coordinado.

Propuesta de valor del nuevo sistema

Estamos viendo que los operarios del taller de producción de planchas —igual que el resto del departamento de producción— deben asumir la responsabilidad de distintas partes del proceso. Gracias al proceso automático de creación de la imagen y exposición UV, el operario dedica mucho menos tiempo a mover manualmente las planchas y usar los equipos. Cuando se conectan la creación de la imagen en la plancha y la exposición de la misma, se logra reducir el número de procesos manuales en un 50 %, y los errores, mermas y formación del operario se reducen también a la mitad.

Cuando se compara con los procesos de mayor implicación, no hay procesos de laminación, deslaminación y carga/descarga en distintos dispositivos, lo que exige la plena atención del operario y puede dar lugar a errores. Se dedica mucho tiempo a preparar planchas con tareas repetitivas y, en ocasiones, descoordinadas. Como consecuencia, resulta casi imposible lograr el rendimiento óptimo del personal. Según los estudios realizados, se consigue reducir hasta un 73 % el tiempo que el operario necesita para manejar la plancha.

La creación automática de la imagen en la plancha puede coordinar el proceso de producción de planchas y liberar el valioso tiempo del operario. El manejo de un dispositivo separado conectado con la unidad de creación de imagen pero que no la 'bloquea' ha mejorado la productividad, logrando producir hasta un 30 % más de planchas por hora que una solución digital convencional. Cuando se emplea un flujo de trabajo basado en solventes, son necesarios varios pasos para terminar la plancha. El principal cuello de botella son los procesos de lavado y secado que, sumados, pueden suponer hasta 185 minutos.

Dado que el nuevo sistema puede producir planchas térmicas con una calidad comparable a las planchas solventes, los talleres que empleen planchas térmicas pueden reducir el tiempo necesario para completar una plancha en un 74 % (puesto que el procesado térmico apenas tarda 20 minutos por plancha, mientras que las planchas solventes tardan hasta 2 horas).

Alta calidad de las planchas

El sistema también contribuye a lograr una calidad de alta definición ofreciendo una uniformidad excepcional de las planchas, uno de los factores decisivos para alcanzar y mantener una calidad de impresión óptima.

La exposición UV digital presenta varias ventajas en lo que respecta a la calidad y uniformidad de las planchas. Por ejemplo, las lámparas LED UV no requieren ningún tiempo de calentamiento y emiten una radiación constante. Los marcos UV con lámparas no pueden ofrecer el control necesario para obtener resultados óptimos. Este era uno de los objetivos básicos a la hora de desarrollar este dispositivo. Ofrece un control excepcional para obtener planchas de flexografía uniformes.

La tecnología fue constantemente analizada y mejorada para optimizar la calidad de la plancha en las altas luces y los sólidos. La diferencia de tiempo entre las exposiciones principal y dorsal tiene un profundo efecto sobre la uniformidad de la plancha y el resultado impreso.

Los trabajos avanzan. Los operarios del taller de producción de planchas pueden respirar por un momento. Todos estos factores cambian la diferencia de tiempo entre la exposición dorsal y principal.

La investigación del nuevo sistema ha demostrado que la exposición UV frontal y dorsal simultánea y controlada usando LED UV produce mejores planchas para flexografía. Además, también elimina el calor de los marcos de luz que puede, sorprendentemente, afectar a la uniformidad de las planchas. De este modo, se obtiene una alineación perfecta de los ciclos de exposición principal y dorsal para lograr un efecto óptimo sobre la calidad de impresión y la uniformidad de la plancha. Hemos descubierto que la variación de la profundidad del talón se divide por diez.

También debemos añadir que la diferencia de tiempo entre la exposición UV principal y dorsal tiene un gran impacto en la formación de pequeños elementos en la plancha, como puntos de luces, líneas finas y texto. Solo cuando se ajusta la diferencia de tiempo al valor óptimo para cada tipo de plancha se logra que estos elementos tengan una calidad repetible. Esto es especialmente importante en el caso de la impresión HD con pequeñas luces o incluso transiciones a cero.

Gracias a la exclusiva tecnología de exposición UV LED, el sistema puede generar planchas que ofrecen transferencia de tinta de alta densidad en los sólidos y buenos resultados en las altas luces. Además, se reduce la unión de puntos en los medios tonos en la máquina de imprimir. Controlando la exposición del reverso también es posible ajustar la profundidad del talón de la plancha. De este modo no solo se obtiene una profundidad de talón uniforme. También permite que el productor de planchas ajuste la profundidad exacta que cada convertidor prefiere para su plancha.

Producción de planchas controlada

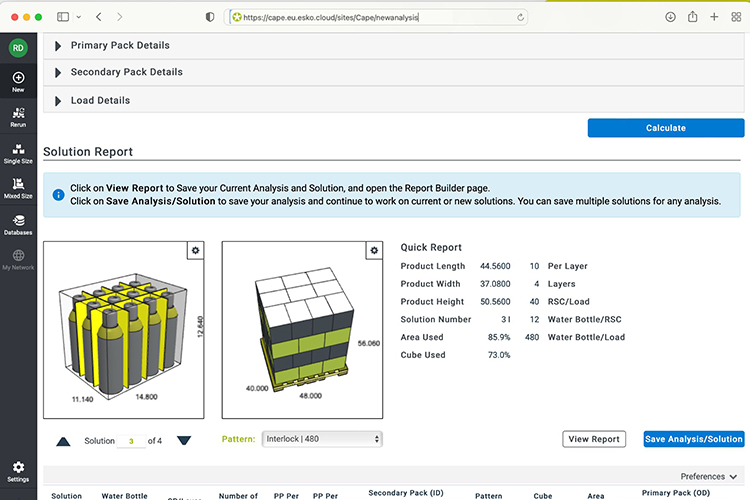

También contribuye a la producción eficiente de planchas de flexografía la incorporación de software avanzado de control y gestión capaz de supervisar el proceso. En pocas palabras, es una interfaz para controlar y gestionar la cola de trabajos de la unidad de creación de imágenes.

El sistema puede realizar un seguimiento de los trabajos en curso, controlar su estado y visualizar las colas de todos los dispositivos conectados para mostrarlos en pantalla. Todas estas innovaciones evitan que las empresas se encuentren con paradas innecesarias de la máquina y resulta más fácil cumplir los plazos de entrega que exigen los clientes. Gracias a la creación de un sistema de software que ofrezca control operativo de la unidad es posible subir un peldaño en el flujo de trabajo de producción.

El departamento de preimpresión tiene toda la información necesaria para priorizar y organizar las colas de producción de planchas y producir la plancha correcta en el momento adecuado. En todo momento, el usuario puede tener pleno control sobre el estado del dispositivo. El trabajo en curso, el estado y las colas de todos los dispositivos conectados se visualizan claramente en pantalla. El flujo de trabajo también permite que las imposiciones automáticas llenen la plancha de la forma más eficiente posible y se reduzca la merma.

También es posible “arrastrar y soltar” trabajos de un sistema de creación de imagen a otro, con reimposiciones automáticas si es necesario dar prioridad a un trabajo urgente o distribuir el volumen de trabajo entre múltiples equipos. Gracias al seguimiento de la información del trabajo, el sistema puede registrar el número de planchas y pulgadas cuadradas expuestas, además de cuándo se inició y terminó cada trabajo. También puede proporcionar datos que indiquen cuántas planchas se han expuesto, el porcentaje de tiempo de actividad (comparado con el de inactividad), y el consumo y desperdicio total de planchas.

Siguientes pasos

Si es posible crear un sistema que traslada automáticamente las planchas del sistema de creación de imagen a la unidad de exposición, el único paso que queda es trasladar la plancha al procesador. De este modo, el proceso (por lo menos, en la práctica) sería muy similar al de un sistema CTP de producción de planchas offset. Se eliminarían prácticamente todos los pasos manuales de la producción de planchas flexográficas, se aceleraría todo el proceso y se evitarían los accidentes en el traslado de planchas. Y esto no termina con el movimiento físico de las planchas, sino que también incluye el movimiento de los datos. No hay motivo por el que no pueda haber comunicación entre el procesador de planchas, el sistema de creación de imagen/exposición y el flujo de trabajo.

La integración total del flujo de trabajo puede ofrecer todos los parámetros necesarios en formato digital para que el equipo procese correctamente la plancha. Ya no es necesario introducir la información de caracterización de la plancha en el procesador, lo que suponía una buena fuente de errores. Desaparecen las operaciones manuales, físicas o de introducción de datos. El procesador lo sabe todo sobre la plancha de manera automática. Y el software siempre sabe en qué punto se encuentra el trabajo, incluso dentro del procesador.

Hemos vivido un momento interesante para la producción de planchas de flexografía, y los siguientes años prometen ofrecer aún más eficiencia y calidad. Rory Marsoun, vicepresidente de desarrollo de negocio de flexografía de Esko, determina la dirección del negocio de la flexografía en Norteamérica y actúa como enlace con el personal responsable de desarrollo de productos de la empresa en Alemania. Entre ellos destaca el nuevo sistema Esko CDI Crystal XPS.

Marsoun también ha ocupado el puesto de director de formación de software de América, estando al cargo del equipo de expertos que instala el software y los productos flexográficos de Esko, y que forma a los nuevos usuarios; y también el de director de servicios de flexografía de América, encargado de gestionar los especialistas que trabajan directamente con los clientes de Esko para implementar y optimizar sistemas de preimpresión y producción de planchas.

Marsoun tiene un Máster en Administración de Empresas y un Grado en Comunicaciones Gráficas de la Clemson University. Sus especialidades técnicas abarcan el color, la creación de imágenes digitales, la producción de películas, la producción de preimpresión y las pruebas de impresión.