Redacción Alabrent

Por parte de HEIDELBERG Spain, y después de haber valorado las necesidades de la plantilla, dos especialistas de Prinect y un instructor de Press impartieron la formación, aportando sus conocimientos y técnicas en un entorno de Gestión de Color para dos soportes de impresión, un soporte estucado mate y uno no estucado, todo ello con tintas UV.

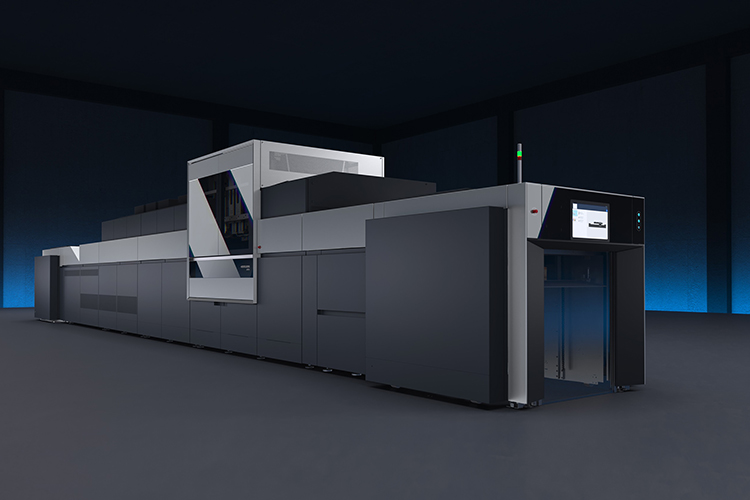

Previamente a la formación se definieron los trabajos, tecnologías y grupos de profesionales que participarían. Los instructores de HEIDELBERG Spain se vieron en todo momento apoyados por el staff de Salinas y pudieron disfrutar de sus magníficas instalaciones, específicamente planteadas para los programas que la empresa dedica a la formación. Fueron 36 horas de intensa y completa formación, enfocada a dotar a los profesionales que trabajaran con la XL 106 de las herramientas y conocimientos necesarios sobre la Integración y la Gestión de Color, que permitan rentabilizar las capacidades productivas de los equipos.

En el área de Preimpresión, se formó al personal de Salinas Packaging Group en el ajuste de sus planchas en el totalmente automatizado CTP HEIDELBERG Suprasetter 106 DCL 106, con sistema en línea de perforado, prealineado, doblado y stacking, que agiliza y automatiza el flujo de preimpresión y en la creación y comprobación de la linearización de la plancha. Se formó en el uso de aparatos espectrofotométricos y en la creación y edición de las curvas de ganancia de estampación, todo ello mediante el potente software de gestión de color de HEIDELBERG, incluido dentro del paquete de software Prinect Production Manager, como son Prinect Color ToolBox y Prinect Calibration Manager. Una vez obtenido un impreso según normativa, se formó en la creación y edición de los perfiles ICC para sus dos soportes de impresión, así como en la linearización y creación de perfiles ICC para su sistema de pruebas Epson Stylus PRO 9000. Finalmente, todos los trabajos realizados se integraron dentro de Prinect Production Manager.

En el área de Impresión, el instructor de press advirtió de la importancia en estandarizar todos aquellos factores importantes que influyen en la calidad de impresión en un equipo de impresión, como pudieran ser la solución de mojado, la tinta, la nivelación de las baterías de tinta y agua, la temperatura, las presiones, los cauchos, las alzas, etc. Posteriormente, se profundizó en diferentes temas de la cadena de valor, como el cálculo de los parámetros de pre-entintado (ajuste del nivel de carga de batería limpia), las curvas características en la XL o preajuste de entintado, (optimización de las oberturas de tinteros para la reducción de la maculatura), y en la creación en el equipo de impresión de dos archivos de color basados en Fogra 51 y 52.

La creación de todos estos parámetros, tanto de Preimpresión como de Impresión, ayudarán a Salinas Packaging Group a poder trabajar de manera más autónoma, a ser más productivos, más eficaces y evitar riesgos y pérdidas en entorno de producción reales. Lo que supone una inversión inicial, se compensa con reducción de pérdidas y aprovechamiento de los recursos, tanto en la calidad del resultado final como en lo que se refiere a productividad. Como define Salinas Packaging Group, “no hay futuro sin formación”.