Redacción Alabrent

“La venta de estas tecnologías ha sido especialmente pujante estos dos últimos años y estamos encantados de ostentar la posición de liderazgo,” declaró Davide Garavaglia, Jefe de líneas de Metalizado, Recubrimiento, Laminado y Huecograbado por vacío de BOBST. “Los recientes desarrollos que BOBST ha introducido en el mercado combinan conectividad, digitalización, automatización y sostenibilidad. Ahora somos capaces de producir una maquinaria que se caracteriza por unos tiempos de inactividad mínimos y una calidad magnífica a altas velocidades. Los convertidores y las marcas están comprobando las ventajas de esta visión para sus envases flexibles.”

Se trata de un gran logro que ha estado varios años desarrollándose. BOBST tiene muchos años de experiencia en procesos de recubrimiento por vacío y con sustratos flexibles. Esto ha llevado a desarrollar líneas de alta tecnología de metalizado y recubrimiento por vacío que sirven para producir una amplia variedad de productos. La introducción de los Centros de Excelencia BOBST también ha sido clave: los Centros de Manchester e Italia cuentan con equipos de especialistas expertos en metalizado y recubrimiento por vacío respectivamente.

“Este logro es en realidad la culminación de una visión y de un largo proceso que hemos recorrido paso a paso, poniendo la calidad siempre en el centro,” explicó Davide Garavaglia. “Por el camino hemos invertido mucho en I+D, en aspectos técnicos, en personal y en formación, y el resultado ha sido una tecnología de alta calidad que responde a las necesidades de nuestros clientes.”

Un momento decisivo para el envase flexible sostenible

El profundo conocimiento de BOBST en tecnologías y procesos tanto de recubrimiento como de metalizado por vacío ha sido una ventaja más en su afán de conseguir unos envases flexibles realmente sostenibles.

Superar la complejidad técnica de desarrollar y fabricar envases flexibles de alta barrera sostenibles y listos para reciclar es un desafío considerable. Pero con la familia de soluciones sostenibles oneBARRIER, BOBST y sus socios han desarrollado unos sustratos industrialmente viables de monomaterial de alta barrera duplex y triplex reciclable como alternativa al film de poliéster metalizado no reciclable. Las soluciones sostenibles oneBARRIER diseñadas hasta ahora incluyen PrimeCycle, con monosustratos de PE de EVOH y AlOx transparente o AluBond opaco, y FibreCycle, una estructura monomaterial de alta barrera de papel recubierta de capas que se pueden reciclar en la fracción papel.

“oneBARRIER es una familia de soluciones probadas y viables que cumplen los requisitos industriales en cuanto a simplificación de los envases, la reducción de las capas y la sustitución de los sustratos de polímeros mixtos no reciclables por estructuras monomateriales preparadas para el reciclaje como forma de apoyar la circularidad y la reciclabilidad," expuso el Sr. Garavaglia. “Es un momento decisivo. Creemos que oneBARRIER se va a convertir en un hito del reciclaje del envase monomaterial.”

Añadir siempre un valor más

La experiencia en recubrimiento de BOBST va más allá de los usos comunes. En el sector de los envases flexibles con sustratos de altas prestaciones, BOBST lidera el mercado de las aplicaciones de aluminio, como las hojas de aluminio lacado, por ejemplo. Otras aplicaciones para las que las empresas convertidoras más importantes del mundo han elegido las tecnologías de recubrimiento BOBST estos últimos años, para aumentar su capacidad de producción o para entrar en nuevos mercados, son las cintas autoadhesivas especiales, las aplicaciones médicas, las etiquetas y los protectores antiadherentes.

Otra de las razones por las que BOBST sigue añadiendo valor para sus clientes es que es la única del sector industrial con un proveedor único, que ofrece soluciones de principio a fin capaces de satisfacer todos los requisitos de las aplicaciones de envases y demás materiales flexibles. BOBST ha sido pionera a la hora de innovar y lograr mayor sostenibilidad, eficiencia y calidad en producción, equipos y procesos.

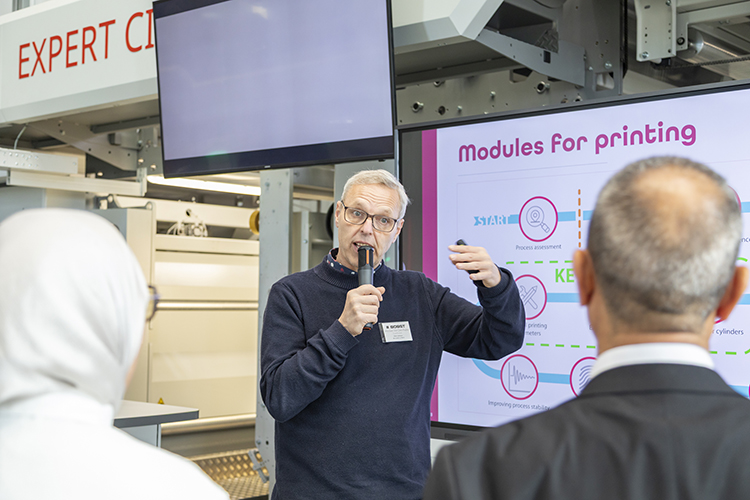

Los dos Centros de Competencia de Manchester (Reino Unido) y de San Giorgio Monferrato (Italia) se dedican a las tecnologías de conversión. Bobst Manchester ofrece procesos de recubrimiento al vacío para barreras, mientras que la línea piloto de recubrimiento LEONARDO, en Italia, ofrece múltiples sistemas de recubrimiento y secado y aplicaciones a escala de producción.

“Dado el fuerte aumento de la demanda de recubrimientos barrera para film y papel, así como de producción de nuevos sustratos de alta barrera listos para reciclar, el servicio que brindamos a marcas y convertidores es verdaderamente único,” dijo el Sr. Garavaglia. “En nuestros Centros de Competencia los convertidores pueden probar nuevos sustratos y características, comprobar qué tipo de método de recubrimiento, qué sistema de secado y qué consumibles funcionan mejor para su diseño y estructura de envase. También pueden calcular la productividad y la rentabilidad en un sitio web piloto que permite comprobar la viabilidad de sus nuevos diseños.”