Redacción Alabrent

El lanzamiento de una nueva generación de 'héroes' BOBST representa un hito importante en la misión de diseñar soluciones de vanguardia que utilizan una nueva generación de polímeros.

Después de lanzar varias muestras diferentes de bolsas standup monocapa (MDO PE, BOPE, BOPP y CPP) en K 2019, los socios mantuvieron su considerable inversión e intensa investigación para seguir avanzando en el cumplimiento de todos los requisitos de la industria en cuanto a procesabilidad, barrera, seguridad y calidad óptica.

“Encontrar alternativas sostenibles a los plásticos no reciclables es uno de los retos más importantes de nuestro tiempo,” explicó Nick Copeland, Director de I+D en BOBST. “Es particularmente difícil para los envases flexibles como los de uso alimentario, en los que la protección de alta barrera contra el oxígeno y el agua que previene el deterioro es actualmente obtenida por envases multicapa de diferentes materiales que no se pueden reciclar. Esta nueva generación de estructuras monocapa de alta barrera nos acerca a soluciones completamente reciclables que reemplazarán los envases que no lo son.”

“Brückner está convencido de que el futuro seguirá perteneciendo a los plásticos siempre que se usen y reutilicen de forma sostenible,” dijo Helmut Huber, Director de Operaciones de Ventas y Proyectos en Brückner Maschinenbau GmbH & Co. KG. “Dentro de la economía circular, las incuestionables ventajas del plástico se pueden combinar perfectamente con los objetivos de sostenibilidad de una sociedad moderna. En cuanto a la discusión sobre los objetivos de reciclaje del plástico, vemos claramente el auge de los envases monocapa.”

La ‘Generation 2.0’ de BOBST incluye:

- Nuevas bolsas laminadas de polipropileno de alta barrera, impresas en huecograbado y reciclables, con opción de una barrera metalizada AluBond o transparente AlOx (óxido de aluminio) y adhesivo y/o acabado sin disolventes.

- La primera flexografía UV combinada con chorro de tinta digital sobre bolsas laminadas de polipropileno con metalización AluBond y propiedades de barrera, usando adhesivo sin disolventes para una bolsa monocapa diseñada para el reciclaje.

- La impresión flexográfica UV de baja migración de las bolsas de polietileno laminado de baja densidad que aporta barrera con la metalización AluBond.

- La impresión flexográfica CI a base de agua en bolsas laminadas de MDO-PE con metalización AluBond, con adhesivo de barrera ultra alta sin disolventes.

Cada socio del proyecto ha desempeñado un papel esencial en el desarrollo y la industrialización de una serie de nuevas soluciones de material monocapa.

- Dow es el principal proveedor mundial de resinas de polietileno (PE) y representa el primer paso de la cadena de producción de muestras Generation 2.0.

- Brückner Maschinenbau es líder del mercado en líneas de extrusión y estirado de film biaxial (BO). Con los recursos en I+D de Brückner, se han podido conseguir buenas prestaciones de los films BO en cuanto a propiedades de barrera y procesabilidad.

- Hosokawa Alpine es líder mundial del sector de la Extrusión Soplado y experto en tecnología MDO (orientación de dirección de la máquina), un componente fundamental para fabricar compuestos monocapa de polietileno de altas prestaciones.

- Elba desarrolla y fabrica máquinas automáticas para hacer bolsas a alta velocidad. La empresa convierte las bobinas acabadas en bolsas.

- Sun Chemical, líder mundial en tintas, recubrimientos, pigmentos y materiales avanzados, aporta los adhesivos barrera de oxígeno sostenibles y sin disolventes usados en el programa.

- Michelman desarrolla y fabrica los productos químicos especiales y sostenibles utilizados en la impresión digital y en los envases alimentarios; ha aportado el acabado barrera a base de agua usado en parte del proyecto.

- Indopoly fabrica una amplia gama de films de polipropileno de orientación biaxial (BOPP) para la industria del envase flexible; aportó un film BOPP con una lámina especial para una de las bolsas.

- UFlex es la mayor empresa india de envases flexibles y de films orientados (BOPET & BOPP); aportó el film BOPP utilizado en algunas pruebas.

"La reciclabilidad supone un grado más de complejidad a la hora de diseñar un envase eficaz y eficiente. Creemos sinceramente que esta colaboración con toda la cadena de valor es la forma no sólo más rápida sino la única de acelerar el paso del mercado hacia objetivos de sostenibilidad ambiciosos,” expuso Jaroslaw Jelinek, Director mundial de marketing de tecnologías de PE en Dow Packaging & Specialty Plastics. “Estamos encantados de formar parte de este proyecto creativo e innovador y de aportar soluciones de última generación al mercado.

“Sun Chemical se compromete a contribuir a una economía más circular y a ayudar a la industria del envase flexible a ser más sostenible,” comentó Nicolas Bétin, Director de estrategia de producto para EMEA, Director de tintas y materiales & Líder Empresarial de Sostenibilidad Global. “Una estrecha colaboración entre varios de los implicados en la cadena de valor, compartiendo conocimientos y competencias, puede llevar a resultados tangibles susceptibles de ser introducidos eficazmente en el mercado. Precisamente, es el caso de esta cooperación”.

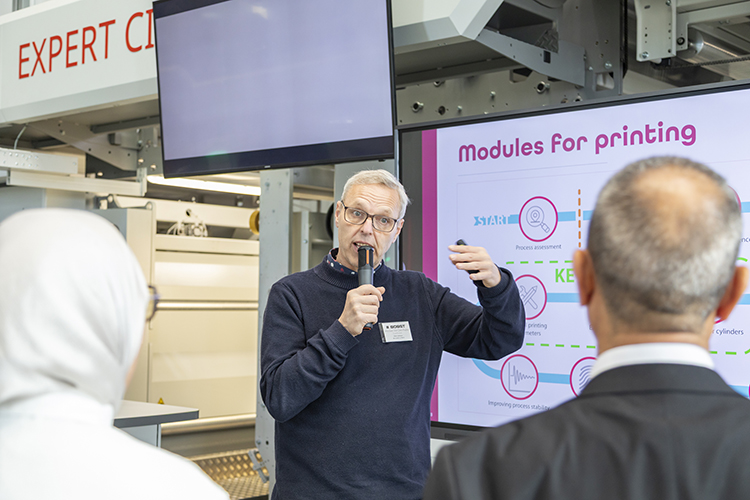

“Es una asociación de empresas de mentalidad similar, todas decididas a diseñar unas alternativas sostenibles a los envases flexibles no reciclables,” comentó Nick Copeland. “Los Centros de Competencia BOBST sirven para probar la viabilidad de los materiales en cuanto a sus propiedades barrera, su impresión y laminación, y asegurar su idoneidad en todo el proceso de producción. Estamos felices de contribuir a este importante hito.”