Redacción Alabrent

“BOBST ha sido un defensor del concepto ECG desde 2013 con la tecnología flexográfica digital REVO de 7 colores, bien establecida hoy día, desarrollada con proveedores líderes de la industria para prensas flexográficas en línea de banda angosta y banda media”, explica Federico d'Annunzio, Director de marketing de productos estratégicos de BOBST Business Unit Web-fed. En 2017, BOBST lanzó THQ FlexoCloud, una paleta de colores fija para aplicaciones de postimpresión de cartón ondulado. Hoy estamos abordando la impresión flexográfica CI de banda ancha con la 20SEVEN, una máquina que ofrece características desarrolladas específicamente para ofrecer los mejores resultados con impresión ECG”.

¿Cuáles son los factores clave, las tendencias del mercado y los requisitos específicos de ECG considerados en el diseño de la nueva máquina?

“Las imágenes de alta calidad deben repetirse de manera consistente una y otra vez, a alta velocidad, con tintas a base de solventes y de agua. El sistema de implementación de ECG debe ser un sistema abierto para ser usado con diferentes planchas de impresión, tintas o proveedores de la industria. La experiencia de nuestros clientes que han implementado el proyecto ECG en otras prensas flexográficas BOBST CI como la 20SIX ha sido sin duda de gran valor a la hora de desarrollar la solución”, afirma Dieter Betzmeier, Director de I+D, Bobst Bielefeld. “Desde un punto de vista técnico, abordamos conceptos como la rigidez de la plataforma de impresión, el flujo de tinta, el secado y la estabilidad del registro”.

Para lograr precisión y consistencia, se eliminan las vibraciones del bastidor bloqueando de manera firme y precisa los baleros de las unidades de impresión, donde se montan las planchas Los pernos de los baleros de la 20SEVEN se aprietan con una herramienta neumática que aplica el mismo torque de apriete, evitando así las variables derivadas de una operación manual realizada por distintos operadores. Los baleros se mantienen en su lugar con gran precisión como resultado de la geometría triangular del sistema BOBST triLOCK.

La tinta es otro factor que puede influir en gran medida en la consistencia del proceso. El sistema BOBST smartFLO elimina las variables que pueden afectar a la uniformidad de la consistencia y al flujo de las tintas, como las variaciones de las tintas debido a factores ambientales tales como la temperatura y la luz, el cambio de viscosidad debido a picos en el caudal desde el recipiente de las tintas al sustrato, y una medición inconsistente de las tintas como resultado de las bombas de tinta.

El tercer aspecto fundamental es la eficiencia del secado de la prensa. Esto es aún más importante con la impresión con tintas a base de agua, cada día más empleadas en las aplicaciones de embalaje flexible. La nueva secadora FSM (Full Surface Matrix) aporta una eficiencia significativamente mayor en comparación con los sistemas de secado de una ranura, ya que la ráfaga de aire se aplica al sustrato por toda la superficie de la secador a través de cientos de pequeños inyectores. Esto no solo garantiza un secado a altas velocidades de producción, también mejora la precisión de registro a medida que se empuja la banda uniformemente contra el tambor CI.”

En términos de repetibilidad, las prensas flexográficas BOBST CI se basan en el sistema smartGPS. El sistema de ajuste de presión y registro fuera de línea BOBST, además de sus conocidos beneficios en términos de disminución de desperdicio durante el inicio y los cambios de trabajos, contribuyen también a mejorar la vida útil de las planchas de alta resolución al imprimir el formato real, evitando cualquier distorsión de puntos.

Para un convertidor, la adopción del proceso de impresión ECG conlleva muchos ahorros en tiempo y costes: no más cambios de tintas ni lavados consiguientes de unidades de impresión, no es necesario tener un gran inventario de tintas para guardar numerosas tintas , no hay pérdida de tiempo en la mezcla de tintas, y se garantiza la consistencia del color en trabajos realizados con mucha diferencia de tiempo o en distintos lugares del mundo. Esto plantea la pregunta de por qué el ritmo de adopción de la industria de la flexografía de banda ancha no es tan rápido como lo sugieren sus ventajas.

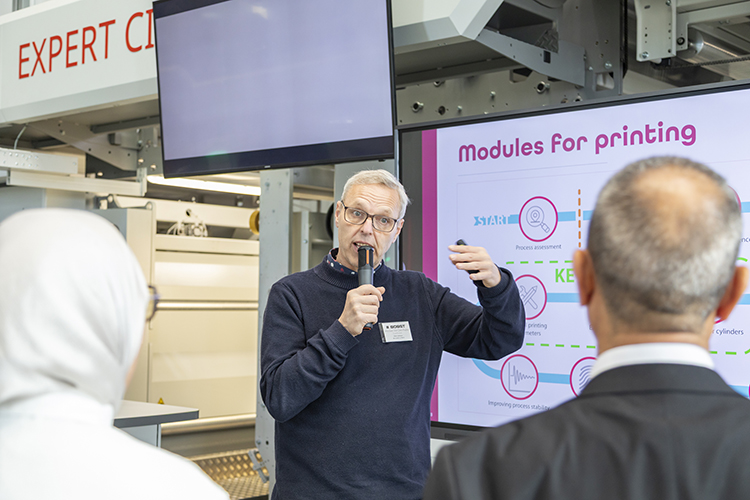

Una empresa de conversión con experiencia en la implementación de impresión ECG es LitoPlas SA. Con sede en Barranquilla, Colombia, la empresa tiene una capacidad de producción anual de 350 millones de m² de embalajes. Luis Mora, Director de Marketing e Innovación de LitoPlas, compartió la experiencia de imprimir el 50% de su producción con ECG en dos prensas flexográficas BOBST. La interesante presentación realizada durante el reciente evento de Puertas Abiertas de BOBST estableció claramente algunos principios fundamentales en términos de desafíos y oportunidades.

“ECG es una magnífica tecnología que aprovecha notables eficiencias y aporta una gran calidad de impresión. La desventaja es que no es una tecnología 'plug-and-play'. Para tener beneficios sostenibles, se exige un arduo trabajo en toda la cadena de suministro involucrada. Se debe establecer una cultura de empresa, haciendo partícipes a los operadores de la filosofía del proceso, hay que mantener el proceso en control de manera cuantitativa y alinear a los clientes con el resultado final, ¡porque los beneficios para toda la cadena de suministro son reales!, explica Luis Mora.

“Los beneficios son excelentes, y las ventajas que se derivan de ello compensan en gran medida la interrupción de la implementación”, afirma Danilo Vaskovic, Director de Ventas, Bobst Bielefeld. “Las compañías aún dudan en dar un salto que puede cambiar radicalmente la estructura central de su organización, pero creemos que el imparable camino que tenemos por delante está relacionado con la estandarización y el control de procesos, para eliminar las variables que conducen a problemas críticos, no conformidades y residuos en todas sus formas. ECG convierte la impresión en un proceso industrial estandarizado, porque ya no puede permitirse ser un oficio”, concluye.