Redacción Alabrent

«Teníamos una gran cantidad de información que compartir y creamos una presentación espectacular para contar nuestra historia», explica Michele Vitiello, Responsable de huecograbado y laminación de la Business Unit Web-fed y Director general de Bobst Italia. «El evento fue un gran éxito en los dos sentidos que nos hacen sentir muy orgullosos: el éxito logrado desde el punto de vista del contenido del evento, al mostrar la calidad de las innovaciones presentadas y el éxito del formato de evento elegido para transmitir la información a la audiencia participante».

La parte dedicada a la tecnología de estas jornadas comenzó a media mañana, en un emplazamiento en las colinas de Monferrato, en el que Michele Vitiello saludó a los participantes antes de las dos presentaciones de equipos y servicios.

Tras una breve presentación de la gama de productos de huecograbado de BOBST, Giovanni Caprioglio, Director de ventas y marketing de la línea de productos de huecograbado y laminación de Bobst Italia, resaltó las dos áreas principales de mejora, con la más reciente configuración de la impresora de huecograbado Modelo RS 6003C HS. Estas incluían un nueva tecnología de secado y sistemas de entintado actualizados que se han desarrollado siguiendo los cuatro principios fundamentales de rendimiento, ergonomía y seguridad, sostenibilidad medio-ambiental y ahorro de energía.

Con el apoyo de los datos, que se comprobaron con la demostración de las máquinas, Giovanni Caprioglio describió cómo la gran eficiencia de este novedoso doble sistema de secado de aire no solo permite reducir el tamaño de los secadores y reducir el disolvente residual hasta niveles sin precedentes en el sector, sino que además, afecta a modo de cascada al rendimiento de otras funciones, lo que mejora el rendimiento general de la impresora.

Se presentaron los diseños más recientes como el sistema del rodillo de entintado de alta velocidad (HSM) y el sistema de entintado multifunción (MPI), junto con sus respectivas especificaciones técnicas y ventajas. También y con detalle informó sobre el planteamiento y proximidad de BOBST con sus clientes en todo el mundo. «Creemos que cuando se une el ‘saber cómo’ con el ‘saber por qué’, la tecnología puede ser realmente eficaz. Con nuestros avances conseguimos mantener el foco y crear valor real en todos los mercados en los que ofrecemos nuestros servicios, teniendo en cuenta las necesidades locales en cada nuevo desarrollo de los equipos que diseñamos, como por ejemplo, el sistema de entintado», explica Giovanni Caprioglio, que concluyó su presentación con detalles sobre las tres demostraciones de máquinas que se llevaron a cabo por la tarde.

La presentación de BOBST Services, a cargo de Julien Laran como responsable de la cadena de suministro y operaciones y Mathieu Robyr, responsable de desarrollo tecnológico, también se centraron en la búsqueda de la innovación y la excelencia. BOBST Services está mejorando sus capacidades para atender con más rapidez a sus clientes de máquinas de web-fed (alimentación continua). Como parte de su programa de transformación, la plantilla de personal técnico se incrementará en más de un 50% en los próximos 3-4 años. El núcleo de la oferta de BOBST Services es la provisión de asistencia a los clientes para que puedan mantener su productividad en un nivel óptimo y durante las Jornadas de puertas abiertas se mostraron servicios nuevos, innovadores y conectados a una audiencia entusiasmada. Las nuevas aplicaciones de monitorización ayudarán a los clientes a supervisar remotamente su producción o el tiempo de parada de la máquina, en todas las máquinas de la planta y en tiempo real. Se puede acceder y analizar los datos de producción en todo momento y desde cualquier lugar, mediante dispositivos móviles como teléfonos móviles, tablets y ordenadores.

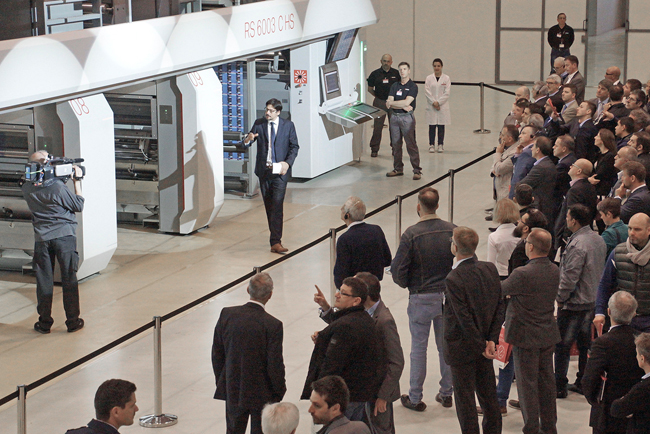

Tras la comida, los participantes se desplazaron a la planta de producción de Bobst Italia, en la que se pasó a la acción comenzando con una atractiva configuración para mostrar una impresora de huecograbado, la RS 6003C HS de 9 colores y 1300 mm de ancho de impresión.

La demostración se inició con la impresora que alcanzó rápidamente una velocidad de 500 m/min con impresión en reverso y con tintas base solvente sobre film BOPP de 17 micras para producir un producto de confitería de alto volumen y alta gama, seguido de un cambio automático en el rebobinador a velocidad máxima. El público asistente pudo comprobar el bajo nivel de ruido que hay cuando la máquina alcanza las velocidades de demostración más altas; se ha conseguido una reducción de 5 dba gracias a la incorporación de una nueva tecnología de amortiguación acústica en las capas de secado. El diseño de circulación de aire de doble flujo de las capas de semi-emisión son una novedad en la industria. La tecnología de doble impacto y emisión no es nueva para BOBST, que ya la había convertido en una de sus señas de identidad en sus equipos de laminación (contra-encolado y recubrimiento). Sin embargo, BOBST es el primer fabricante en aplicar esta tecnología a una rotativa de huecograbado, lo que genera un aumento de rendimiento de secado de hasta un 15%. Después, efectuada la demostración, se paró la prensa para obtener una muestra que se cortó y llevó al laboratorio para medir el nivel de retención de solvente.

Se realizó una secuencia de prelavado a bordo máquina y se demostró la flexibilidad de la preparación del trabajo y la logística de la tinta del carro doble. La máquina reanudó la impresión tras la secuencia de TAPS, el reconocido sistema de pre-registro automático de BOBST y pasó rápidamente a una velocidad de 500 m/min. Durante todo el proceso, se mostraron en directo al público, mediante pantallas gigantes, imágenes en primer plano de las diferentes operaciones a bordo y la animación de los principios de funcionamiento. Además, algunas pantallas de la máquina iban mostrando datos relacionados con el extraordinario rendimiento de la exactitud del registro y velocidad de corrección durante la aceleración y la deceleración, así como del bajo nivel de consumo energético de la prensa. Tras una de las paradas de la Impresora, el presentador fue hasta las dos plataformas superiores, que permiten que el operario pueda acceder tanto a los sistemas de secado como de ventilación desde la pasarela, pasando posteriormente a leer los resultados del análisis del laboratorio de la muestra impresa. ¡El resultado mostró un nivel de retención de disolvente por debajo de los 6,6 mg/m2 en ambas jornadas!

Inmediatamente después la acción se trasladó al Centro de competencia de Bobst Italia para realizar dos demostraciones más.

Las innovaciones desarrolladas en la RS 6003C HS consiguieron ser el centro de atención en la primera demostración. La impresora de huecograbado sin ejes modelo RS 6002C, presentada el año pasado en Drupa y que nunca se había mostrado antes en una jornada de puertas abiertas, logró captar también un gran interés por sus capacidades: especialmente llamativos fueron el tipo de aplicación del trabajo y el material: LDPE de 18 micras procesado por la máquina.

La demostración se inició con la preparación de la máquina mediante el sistema TAPS, que es parte del suministro estándar de la RS 6002C. La impresora se aceleró entonces hasta una velocidad de impresión de 300 m/min y realizó un empalme en el rebobinador, para posteriormente finalizar la impresión con el paro de la misma. A continuación, se mostró al público la secuencia de prelavado del cilindro y también un cambio de cilindro.

Durante toda la producción, el registro se mantuvo muy preciso, lo que hace que la impresora sea ideal para imprimir materiales sensibles a alta velocidad que como es sabido son notablemente críticos para procesarlos en huecograbado, quedando demostrado que nuestro modelo sirve para manejar materiales delgados para la producción de embalaje flexible y materiales totalmente reciclables.

Finalmente, la demostración de la laminadora CL 850D, que se centró en procesar embalaje de alto valor añadido: una aplicación de mejora que refleja las demandas del mercado actual. Desde el punto de vista técnico, el recubrimiento a registro de un lacado mate en un material pre-laminado: BOPP impreso de 17 µm y BOPP metalizado de 15 µm– mostró las excepcionales cualidades del equipo BOBST Registron® a diferentes velocidades. Después de un empalme a la velocidad de 400 m/min el registro se reanudó generando solo 60 m de desperdicios!

Al final del día, había una gran satisfacción en Bobst Italia. «Un cliente que te dice que el evento ha sido genial y que está deseando que llegue el siguiente es la prueba del éxito de unas Jornadas de puertas abiertas» comenta Michele Vitiello. «Estamos encantados de haber mostrado a nuestros clientes cómo la excelencia tecnológica sigue desarrollándose en BOBST, pero además, de ver cómo nuestros conocimientos, experiencia y compromiso con nuestros valores corporativos son esenciales para mantener su fidelidad», concluye.

Asistieron 180 visitantes al foro y jornadas de puertas abiertas de innovación de huecograbado de Bobst Italia, entre los que había 150 convertidores de diferentes países.