Redacción Alabrent

La industria de la confitería hace enormes esfuerzos para convencer a los consumidores con sus productos. Para embalar el chocolate y otros productos de forma apetitosa y resaltar el sabor del producto no es suficiente lo que se ha hecho hasta ahora. Para atraer a los consumidores, los fabricantes buscan actualmente trucos más elaborados. Entre las tendencias más recientes se cuentas vídeos y spots divertidos relacionados con el producto, que los consumidores pueden ver mientras lo saborean. Uno de los pioneros del llamado “Snackertainment“, en el que se mezclan el mundo real y el digital, es el gigante de la alimentación Nestlé. En el marco de una campaña de marketing con el gigante de Internet Google, ha hecho imprimir los embalajes rectangulares de color rojo del snack KitKat con códigos QR, que llevan directamente a un canal de YouTube propio: ”YouTube my Break“. En él se ofrece a los usuarios un variado entretenimiento vinculado hábilmente con el producto.

La acción tiene como particularidad que el llamativo logotipo característico de la marca KitKat se retiró del centro del embalaje de la edición especial, con el fin de dejar el lugar central a YouTube. Además, el sistema operativo Android de Google, obtuvo con KitKat un nombre de marca, por primera vez en la historia, después de Cupcake, Donut, Eclair, Froyo, Gingerbread, Honeycomb, Ice Cream Sandwich y Jelly Bean. En el sector no es un secreto que Nestlé ha tirado la casa por la ventana para obtener este privilegio. De este modo, el grupo resalta lo que los expertos y las investigaciones han puesto siempre de relieve: el embalaje es actualmente un mensajero de la marca con un significado elemental, especialmente también en la confitería. “La variedad de los productos aumenta y la competencia se endurece. Si una marca de confitería desea tener éxito, debe presentar bien su producto“, afirma Torben Erbrath de la Asociación Alemana de la Industria de la Confitería (BDSI).

Esto es así todavía más debido a que la selección de dulces y bollería en el punto de venta aumenta continuamente. Los dulces sin azúcar o con bajo contenido de azúcar y grasa complementan, cada vez con mayor frecuencia, los productos tradicionales existentes desde hace ya muchos años. También aumenta continuamente la oferta de dulces apropiados para la alimentación vegetariana o vegana. Además, prácticamente en todos los supermercados hay dulces sin gluten o sin lactosa o también halal o koscher. También en el campo de los snacks, según datos de la BDSI, la oferta es muy diferenciada y hay una gran selección de sabores, ya sean frutos secos, snacks salados fritos u horneados. “En esta gran variedad, todos los consumidores encuentran su producto apropiado “, afirma Erbrath. “El embalaje allana el camino hacia el carro de la compra“. Los diseñadores de embalajes se encuentran, de este modo, ante una difícil tarea, ya que deben dar a conocer el dulce en los medios con lemas astutos y ponerlo en escena en las estanterías con colores y formas llamativos.

Sin embargo, no debe caerse en la tentación de exagerar. El uso excesivo de material y, por lo tanto, de recursos, no gustan a los consumidores. “Los clientes valoran cada vez más que su huella ecológica sea lo más pequeña posible. Del mismo modo, tienen un fuerte deseo de alimentos sanos, ultrafrescos, que al mismo tiempo deben estar embalados de forma extremadamente conveniente y estética“, explica Andreas Steinle del Instituto del Futuro (Zukunftsinstitut), una fábrica de ideas para la investigación de tendencias y del futuro. La industria debe dejar de fabricar embalajes grandes y laboriosos, no solo por motivos ecológicos, sino también de costes. Por una parte aumentan los precios de las materias primas como la leche, el cacao y el azúcar, mientras que por otra parte son cada vez más caras la energía y los materiales de embalajes.

Para fidelizar cada vez más a los consumidores que desean productos fabricados de forma sostenible y tener controlados los costes de material y fabricación, la industria no tiene alternativa: debe ahorrar material y, principalmente, evitar los embalajes muy grandes, además de producir ahorrando energía. Las investigaciones de la empresa de asesoramiento internacional pacproject han demostrado que es posible reducir el consumo de material (material downsizing). Por ejemplo, ha estudiado con detalle los embalajes históricos de la conocida marca de granola en barras Corny y ha determinado que la hoja barrera de aluminio del embalaje del producto se ha reducido continuamente en los últimos 30 años y, finalmente, fue sustituida por una nueva barrera compuesta, sin efectos negativos para el producto. “Sin la protección total de la barrera, las barras Corny estaban también en muy buen estado de consumo al llegar a su fecha máxima de consumo recomendado. Esto planteó la pregunta de si las láminas actuales no estaban ofreciendo más protección y barreras de las que realmente necesitaban las barras de cereales“, afirma Alexander Witt, ingeniero de embalajes en pacproject.

Las alternativas a los materiales de embalaje clásicos como el aluminio y el plástico adquieren cada vez más importancia en el mercado. La empresa Bionatic ha desarrollado con el nombre Greenbox una primera gama de unas 250 soluciones de embalajes diferentes fabricadas con materias primas renovables o recicladas como madera, celulosa, bioplástico y hoja de palma. Muchas de estas soluciones son biodegradables o pueden incinerarse ecológicamente, según afirma el fundador de Bionatic, Robert Czichos. Y la producción es simple: “una hoja se convierte en un embalaje, limpiándose primero con agua a alta presión. Después se moldea aplicando presión y calor con una prensa mecánica. Es también lo que se denomina un proceso de embutición profunda. Después le sigue el acabado, en el que se lijan los bordes y se pulen las superficies. Y eso es todo“.

Los científicos buscan otros materiales alternativos. Así, el Fraunhofer-Institut für Verfahrenstechnik und Verpackung (IVV), en el marco del proyecto ThermoWhey busca un procedimiento de fabricación para revestimientos barrera de proteína de suero de leche, que reemplace a los habituales revestimientos de polímero que contienen pretróleo. La ventaja del suero de leche es que sus componentes pueden prolongar de forma natural la durabilidad de los alimentos. Sin embargo, el suero de leche es sensible al calor, por lo que los investigadores deben encontrar primero una fórmula de revestimiento que pueda procesarse también a altas temperaturas.

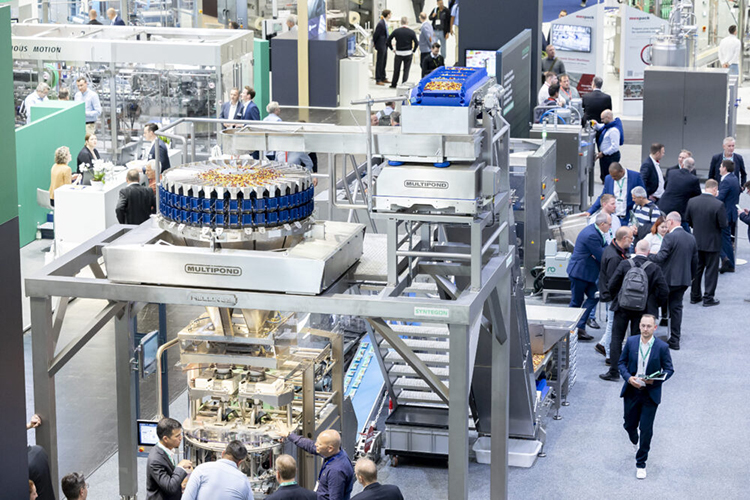

En interpack 2017 que se celebrará del 4 al 10 de mayo en Düsseldorf, se espera que se presenten muchas otras innovaciones de embalajes para productos panificados y de confitería. Asistirán unos 2700 expositores, de los que unos 1000 han indicado el sector de la confitería como grupo objetivo de sus productos y servicios, por lo que la oferta será muy amplia. También los constructores de máquinas presentarán en Düsseldorf múltiples innovaciones. “Un trato de los recursos naturales responsable y la producción ecológica tienen una gran importancia para los fabricantes de máquinas de alimentación y embalajes. Ellos saben que los procesos de producción sostenibles son muy valorados por sus clientes“, afirma Vera Fritsche, responsable de la asociación de máquinas para alimentación y embalajes dentro de VDMA (la asociación alemana de fabricantes de maquinaria).

En la producción de productos de confitería existen todavía múltiples posibilidades de optimización. Técnica inteligente de control y automatización, accionamientos, compresores, ventiladores o bombas de bajo consumo son soluciones clásicas para ahorrar electricidad y medios de producción y aumentar la eficiencia energética. Los motores eficientes, óptimamente adaptados a los movimientos y procesos de aceleración de las máquinas reducen el consumo de electricidad. Además, los procesos innovadores y optimizados reducen el consumo de energía y agua, los conceptos innovadores de máquinas prolongan los intervalos de servicio y mantenimiento, así como la vida de servicio y ahorran de este modo bastante energía, afirma la Sra. Fritsche.

La empresa constructora de instalaciones suiza Bühler es uno de los protagonistas de las soluciones de procesamiento eficientes y se ha marcado el objetivo de reducir un 20% adicional, como mínimo, el consumo de energía de todos sus compresores, hasta 2020. “De este modo, podemos aumentar la eficiencia energética de nuestros productos y, al mismo tiempo, realizar una contribución a la protección del medio ambiente“, comenta Ian Roberts, director técnico del grupo. Un aspecto fundamental para la productividad es la reducción de los tiempos de ciclo. Además, Bühler aumenta los esfuerzos por mejorar la eficiencia energética en las instalaciones existentes de los clientes. La fabricación de chocolate es muy cara y laboriosa debido a los múltiples pasos de proceso como la limpieza, tostado, desbacterización, rotura y molienda de los granos de cacao. Bühler se compromete a reducir los costes de energía del procesamiento de cacao en un 65% si los clientes, por una parte, utilizan la auditoría energética gratuita de la empresa y, por otra, utilizan su nueva técnica de incineración de cáscaras. En la auditoría se detectan las fugas de energía en el proceso de fabricación. El nuevo sistema de incineración aprovecha la energía obtenida de las cáscaras para tostar y desbacterizar, en lugar de eliminar las cáscaras directamente, lo que permite no tener que comprar energía calorífica.

También Theegarten-Pactec impulsa soluciones de máquinas con gran dedicación, que ayudan a los clientes a ahorrar costes. Para ello, la empresa se centra, entre otros, en el tema Industria 4.0, es decir, en la digitalización de la producción y una mejor comunicación entre la persona y la máquina y entre unas máquinas y otras, con ayuda del software más avanzado. “Diseñar procesos de producción transparentes, poder recuperar siempre los datos importantes, analizarlos correctamente y finalmente derivar los pasos de manipulación correctos, todo ello alberga un gran potencial para aumentar la eficiencia“, afirma el responsable de Theegarten, Markus Rustler. Para este objetivo, la empresa empezó ya en 2011 a perfeccionar su interfaz de usuario y el tratamiento de los datos para el operador de la máquina y la gestión, que ello implica. “De este modo, hemos creado una plataforma que hace más transparente el rendimiento de nuestras instalaciones. Así, por ejemplo, podemos establecer las pérdidas de eficiencia en correlación con el tiempo, la temperatura ambiente u otros parámetros y apoyar la búsqueda de fallos y colaborar para la autoayuda“, comenta el Sr. Rustler. Además, se ha optimizado el apoyo intuitivo de los procesos de mantenimiento y limpieza, mediante la indicación automática de los intervalos de servicio y mantenimiento de la máquina. La ventaja de la automatización y digitalización es que las máquinas encadenadas por medio de la tecnología de comunicación pueden manejarse con menos o incluso con un solo operador. Y mediante la integración de la interfaz de usuario en los terminales móviles podrían recuperarse y editarse los datos de la máquina desde cualquier lugar del mundo, continúa diciendo Rustler.

La empresa suiza Knobel Maschinenbau, especializada en máquinas para fabricar chocolate, ayuda a los fabricantes a ahorrar costes de otro modo. Ofrece sus instalaciones – sistemas moldeadores, depositadores y otros dispositivos – con un principio modular, de modo que sus clientes pueden ampliar su producción gradualmente y, si es necesario, pueden reequiparla puntualmente en segmentos. Esto les permite una gran flexibilidad y les facilita poder cambiar con rapidez y eficiencia a nuevos productos. Los tiempos de reequipamiento rápidos son posibles también porque las nuevas máquinas pueden integrarse fácilmente en el sistema mediante Plug and Play, según informa Knobel.

Los constructores de máquinas han respondido con múltiples novedades que aumentan la eficiencia a las exigencias de los fabricantes de productos panificados y de confitería. De este modo, no solo pueden elegir los materiales de embalajes, sino también aprovechar al máximo la modernización de sus líneas. En interpack, podrán hacerse una idea exacta de estas innovaciones.

www.interpack.com