Redacción Alabrent

“Genuinamente nuestra, tan de aquí como nosotros” – con este lema de la nueva edición de la región del Ruhr de la marca de cerveza Brinkhoff's No.1, la empresa cervecera Brinkhoff de Dortmund desea llegar al corazón de las personas de la región. En las etiquetas de la edición especial, la empresa muestra 40 lugares de interés de 21 ciudades de la región del Ruhr. Las informaciones al respecto se incluyen en Brinkhoff’s No.1: En el dorso de las etiquetas desprendibles se describen los diferentes motivos ilustrados. Geografía regional y beber cerveza, igual a ventas. “Nuestra edición va muy bien”, afirma el director de marketing de Brinkhoff, Andreas Thielemann.

Para vender un producto con éxito es necesario destacar visualmente. Esto es especialmente aplicable en el mercado de las bebidas, altamente competitivo. Hace tiempo que pasó la época en que el agua con gas, la cerveza y el aguardiente se vendían en botellas normales. Debido al gran triunfo de las bebidas alcohólicas combinadas y refrescantes aromatizadas, la variedad de bebidas es prácticamente inabarcable. Sin un “brandbuilding” (construcción de marca) profesional, es decir, un concepto de comunicación que convierta la marca propia en el “no va más” para un determinado grupo de clientes, los manantiales y las industrias cerveceras no tienen posibilidades en el marco de la fuerte competencia.

“El objetivo general consistía en crear un vocabulario visual que en un tiempo de cinco segundos o menos pudiese ser percibido y comprendido”, explica la experta en marcas Terri Goldstein de la empresa de marketing The Goldstein Group de los EE.UU. Mientras que Brinkhoff, con sus etiquetas culturales, utiliza un vocabulario todavía relativamente discreto, otros fabricantes de bebidas adoptan medidas más complejas: Imprimen los nombres de marcas en las botellas, las diseñan en colores y con motivos fáciles de retener, para diferenciarse. Esta tendencia se conoce como “individualización” y en las bebidas se impone cada vez más.

Una botella para cada ocasión

Uno de los pioneros de esta tendencia es la marca sueca “Absolut Vodka”. En 2012 lanzó al mercado “Absolut Unique”, una serie limitada de cuatro millones de botellas de vidrio con dos características principales: coloridas y exclusivas. Ninguna botella es igual a otra. Para reforzar el efecto, cada botella lleva un número individual, como las impresiones limitadas de una obra de arte. Los consumidores lo aprecian: Absolut Vodka es actualmente una de las bebidas alcohólicas con más demanda en todo el mundo.

Incluso en las botellas retornables existe la tendencia a la exclusividad: Todos los grandes fabricantes de bebidas utilizan actualmente envases individuales para atraer a grupos objetivo concretos. Por ejemplo, el fabricante de bebidas Sinalco utiliza para sus refrescos la botella retornable de 0,5 litros, para llegar también a los hogares pequeños. A su vez, la empresa Staatl. Fachingen de Hesse comercializa su agua mineral en botellas biseladas especiales que distribuye al sector de la hostelería en tres tamaños diferentes.

Sin embargo, los embalajes de bebidas individuales no solo aumentan las ventas, también tienen inconvenientes. Las botellas de elaborados diseños incrementan los costes de desarrollo y producción y contaminan el medio ambiente. Para contrarrestar la acumulación de residuos en las ciudades y la naturaleza, los países como Alemania se han marcado el objetivo de lograr altos índices de retorno de los embalajes de bebidas. Sin embargo, la creciente proporción de botellas retornables individuales produce justamente lo contrario: Las cifras de reciclaje descienden, las distancias de transporte desde el envasador hasta los consumidores aumentan y empeora el balance ecológico de las botellas retornables. Sin embargo, con frecuencia, las botellas individuales son más ligeras que las botellas retornables normales comparables, lo que a su vez relativiza este efecto. Independientemente de ello, la creciente variedad de botellas aumenta el esfuerzo de clasificación y, por lo tanto, los costes.

Por eso, cada vez son más los fabricantes de bebidas que recogen las botellas de plástico no retornables y latas. En Alemania, en los últimos años, incluso se ha fundado la “Bund Getränkeverpackungen der Zukunft” (Asociación de embalajes de bebidas del futuro), para fomentar el regreso de las botellas no retornables y latas. Esta actuación como grupo de presión ha dado sus frutos: Según datos de la asociación de protección de la naturaleza alemana NABU, la cuota de envases no retornables en Alemania está ya en más del 50% y la tendencia aumenta. Benjamin Bongardt, director de política de recursos de NABU, cree que esta evolución es preocupante: “El medio ambiente solo se beneficia si escogemos la solución de embalajes para bebidas correcta y la hacemos cada vez más eficiente. Una sola botella retornable reemplaza hasta 50 botellas no retornables y al final acaba reciclándose. Por lo tanto, el no retorno es un desperdicio de materia prima.”

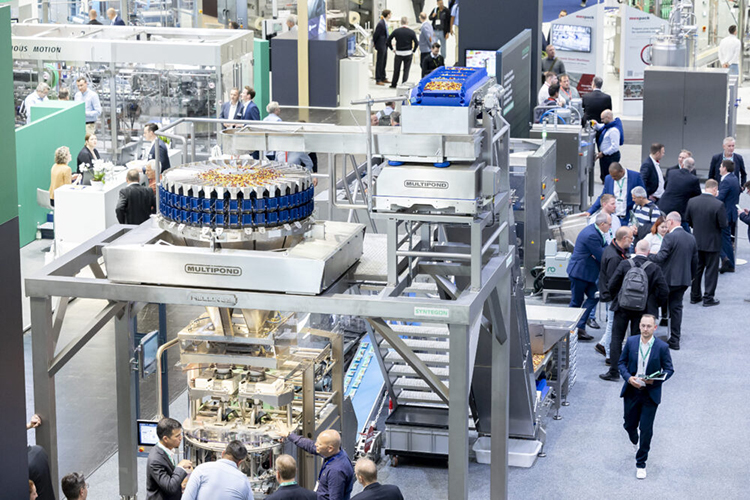

De este modo, los fabricantes de embalajes se enfrentan a grandes desafíos. ¿Cómo pueden hacer los envases todavía más atractivos y agradables para los consumidores? Al mismo tiempo, ¿cómo pueden ahorrarse materias primas y dejar de contaminar el medio ambiente? También aumentan los requisitos para las máquinas de embalajes: “Debemos hacernos una idea de cómo pueden embalar sus productos los envasadores ahorrando energía, de forma más ecológica y económica”, afirma el director de producto Jochen Forsthövel de la empresa fabricante de máquinas de embalajes y técnica de llenado Krones, de Baviera. En interpack 2014, que se celebrará del 8 al 14 de mayo de 2014 en Düsseldorf, los visitantes pueden hacerse una idea de las estrategias y productos que desean utilizan las empresas para satisfacer los requisitos del mercado. interpack promete muchas impresiones interesantes, ya que se están realizando grandes esfuerzos por lograr novedades y ahorros de costes entre los especialistas en embalajes.

Amplio ahorro de material

Krones, por ejemplo, presta la máxima dedicación a desarrollar botellas de PET más ligeras y ahorrar de este modo valioso material. La nueva botella de 0,5 litros “PET lite 9.9 carbonated” de la empresa, pesa solo 9,9 gramos, aproximadamente un tercio menos que las botellas de PET anteriores de este tamaño. Un diseño especial del envase permite que, a pesar de ello, siga siendo estable y pueda transportarse con seguridad. Krones ofrece novedades también en las botellas de PET que deben llenarse en caliente, por ejemplo, con zumos de frutas. Normalmente, estas botellas deben diseñarse estables, ya que se contraen fácilmente con el calor. El nuevo procedimiento de Krones “NitroHotfill” mantiene la estabilidad de los envases al llenarlos, aumentando la presión interior de los mismos con nitrógeno. “De este modo podemos lograr un ahorro de peso tanto en el cuerpo de la botella como también en la boca de la misma”, explica el responsable de producto Forsthövel.

El fabricante francés BTC Concepts muestra en qué dirección podría apuntar en el futuro la evolución de las botellas de plástico. Esta empresa parisina enrosca tres botellas individuales entre sí, formando una nueva botella. De este modo se crea un nuevo envase de tres partes que externamente ya destaca de las demás botellas por su innovador diseño. Además, el concepto “BottleClips” protege los recursos: Durante el transporte, las botellas ahorran espacio y con ello, combustible. A su vez, los clientes finales desperdician menos alimentos, ya que abren tres botellas pequeñas, sucesivamente.

No solo existen innovaciones que ahorran costes en el diseño de las botellas, la producción y el llenado, sino también en el etiquetado posterior. El nuevo sistema de impresión directa “DecoType” de Krones puede decorar incluso superficies irregulares por medio de un procedimiento digital de inyección de tinta, lo que permite prescindir de una etiqueta adicional, así como de los materiales adhesivos correspondientes. Sin embargo, esto no quiere decir que el etiquetado clásico sea innecesario. También en este campo existe todavía un gran potencial de innovación, como demuestra la empresa especializada italiana PE Labellers con su nueva máquina rotativa de etiquetado “Adhesleeve”. La instalación pega las etiquetas con acrilo, en vez de con cola caliente, lo que ahorra energía. Además, según informa PE Labellers, Adhesleeve puede utilizar etiquetas un 30% más finas que las empleadas hasta ahora.

La empresa KHS de Dortmund se considera “primera opción en tecnología y servicio” para técnica de embalajes para bebidas. Esta empresa especializada en soluciones de embalajes e instalaciones de llenado presenta en interpack la nueva máquina de embalaje “KHS INNOPACK Kisters TSP A-H-TPFO” que, según su propia información, puede utilizarse de manera especialmente flexible, ahorra costes de producción y establece nuevos niveles de referencia también en cuanto a sostenibilidad. “La máquina está construida modularmente y, con ello, está equipada también para las exigencias y deseos futuros de los consumidores”, explica la experta de KHS, Frederike Arndt.

Una ventaja especial de la instalación es que gracias a un dispositivo especial, ahora pueden procesarse también botellas de PET en los llamados embalajes Fully Enclosed. La ventaja es que estos embalajes son más estables que los embalajes de contracción utilizados habitualmente hasta ahora, de modo que ya no son necesarias bases de cartón adicionales para estabilizar y se reduce el coste de material. Además, el proceso de contracción puede realizarse opcionalmente, para los embalajes del nuevo KHS INNOPACK en un túnel de contracción con calefacción eléctrica o de gas. “Respecto a la calefacción eléctrica normal puede obtenerse un ahorro en costes de energía de hasta el 50%”, explica Arndt. Opcionalmente puede integrarse en cada variante de túnel de contracción: un paquete de ahorro de energía que permite obtener un ahorro de energía adicional de hasta el 20% utilizando un sistema de persiana que cierra automáticamente la abertura de la entrada y salida de producto durante una parada de la máquina de embalaje.